Микродисплейная фотолитография: и светит, и греет

Задолго до появления фотоувеличителей с их довольно изощрённой оптикой фотографы практиковали — по меньшей мере с 1841 года — контактную фотопечать. Технически процесс несложен: к негативу плотно прижимают покрытый особым составом носитель (бумага или ткань), затем производят засветку. Состав под воздействием потоков света, пропущенных отдельными фрагментами негатива, меняет свои свойства — и на носителе возникает позитивное изображение. Да, оно по физическим размерам выходит в точности равным негативному, но на ранних этапах развития фотографии, пока съёмку производили на достаточно крупные стеклянные пластины, это не было существенной проблемой. Целлулоидная же плёнка и компактные фотокамеры потребовали экспонирования с увеличением — тогда и возникла потребность в оптической системе. Контактным бывает и фотолитографический процесс, применяемый для изготовления полупроводниковых схем. Правда, используют такой подход по большей части для лабораторного прототипирования и/или мелкосерийного производства не самых передовых чипов: недостатков у него хватает, начиная с куда более высокого темпа износа фотомаски (что прижимается непосредственно к светочувствительному слою пластины-заготовки), чем в случае проекционной фотолитографии. Однако отсутствие в чипмейкерской установке громоздкой, высокопрецизионной, крайне дорогостоящей оптической системы настолько привлекательно с экономической точки зрения, что инженеры-микроэлектронщики не оставляют попыток обойтись без оптики, — достаточно упомянуть уже рассматривавшиеся нами наноимпринтную или электронно-лучевую безмасочную фотолитографию. Одним из многообещающих направлений здесь представляется формально безмасочная фотонная схема, что подразумевает засветку небольшого участка светочувствительного слоя на заготовке расположенным в непосредственной близости от него микродисплеем, составленным из крохотных ультрафиолетовых светодиодов — UVC micro-LED. Длина волны их излучения (так называемый C-диапазон УФ-волн; 240 нм и менее) близка к той, что применяется в классических для микроэлектронной фотолитографии DUV-системах, — 193 нм; а значит, для формирования полупроводниковых структур здесь допустимо использование прекрасно освоенных производственниками процессов и химикатов. Правда, характерные масштабы изготавливаемых по такой схеме элементов транзисторов исчисляются микро-, а не нанометрами, но надо же с чего-то начинать!

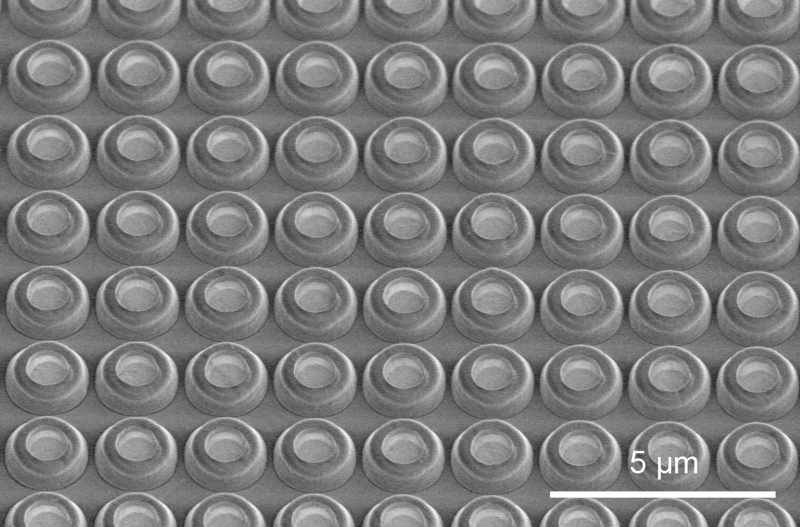

Полученное при помощи электронного микроскопа изображение фрагмента массива UVC Micro-LED с характерными габаритами отдельных светодиодов около 1,5×1,5 мкм (источник: FBH)

В конце 2024 г. исследователи из Гонконгского университета науки и технологии (Hong Kong University of Science and Technology — HKUST) сообщили о создании первого в мире микродисплея со светодиодами, излучающими в C-диапазоне ультрафиолетового спектра, специально предназначенного для безмасочного фотолитографирования электронных схем. Точнее, речь идёт об исключении из этого процесса физической фотомаски — её саму, напомним, чаще всего изготавливают, разумеется, безмасочным способом; нередко с использованием электронных пучков. Микродисплеи же, которые разрабатывает группа из HKUST, необходимую для экспонирования фоторезиста пространственную конфигурацию фотонного потока формируют путём активации соответствующих светодиодов из своего состава: их рисунок и воспроизводится — с определёнными неизбежными искажениями, конечно, ведь фокусирующей оптики здесь не предусмотрено, — на УФ-чувствительном покрытии. Может показаться, что затея эта заведомо пустопорожняя: светодиоды микронных габаритов в отсутствие оптической системы, которая уменьшала бы светящееся изображение на микродисплее, никак не позволят создавать наноразмерные базовые элементы современных процессоров. Однако не будем забегать вперёд: микродисплейная фотолитография и не предназначается (по крайней мере, пока) для замены EUV-процесса. Всё дело тут в экономике — а именно в оптимизации распределения доступных чипмейкерам ресурсов.

Говоря о «фотомаске» в единственном числе, для более или менее современных фотолитографических процессов (начиная уже с масштаба в сотни нанометров) всё-таки имеют в виду сразу целый их набор — а он может включать, в зависимости от сложности получаемого в итоге чипа, иными словами, от количества операций, необходимых для формирования всех его элементов, от 5 до 40, а в ряде случаев и до 75 отдельных фотомасок. Если чипмейкер применяет наиболее передовые станки, на которых фоторезист на пластинах-заготовках засвечивают с применением излучения EUV (рабочая длина волны — 13,5 нм), то вся оптическая система, включая фотомаску, — отражательная, что накладывает на изготовление её составляющих дополнительные ограничения и ощутимо повышает себестоимость фотолитографа в целом. Так, собственно отражающий слой состоит из 40-60 чередующихся слоёв кремния и молибдена суммарной толщиной в 250-350 нм, плюс защитная плёнка из рутения сверху, и уже поверх этого слоистого зеркала поглощающим УФ-излучение материалом наносят изображение негатива будущей полупроводниковой структуры для последующего формирования той на пластине-заготовке. Притом мало просто изготовить фотомаску, необходимо верифицировать её соответствие намеченным параметрам; проверить равномерность формирования отражающих нанослоёв, прецизионность размещения поглотителя и т. п. Неудивительно, что если наиболее дорогие фотомаски для DUV-фотолитографии достигали себестоимости в 100 тыс. долл. США, то даже первые EUV-фотомаски (для систем того поколения, что предшествовало актуальному ныне High-NA EUV) обходились в сумму от 300 тыс. долл. Не стоит также забывать регулярно осматривать и по мере необходимости ремонтировать постепенно деградирующие от облучения жёстким ультрафиолетом фотомаски. Удовольствие их использовать обходится, словом, весьма недёшево.

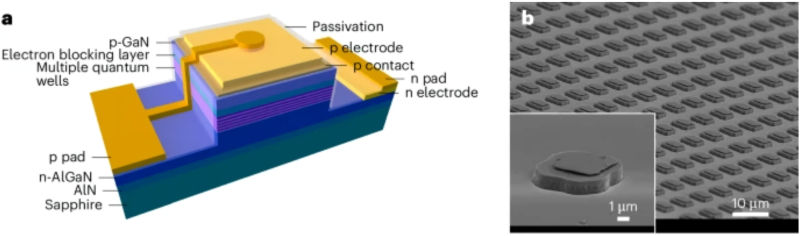

a) схема UVC Micro-LED, выполненного по технологии flip-chip; b) полученное сканирующим электронным микроскопом изображение поверхности микродисплея, составленного из таких светодиодов; во врезке — одиночный UVC Micro-LED с характерными размерами примерно 5×5 мкм (источник: HKUST)

С этой точки зрения вполне объяснимо желание чипмейкеров сосредоточить ресурсы, необходимые для изготовления фотомасок, на наиболее прибыльных направлениях — там, где разные варианты безмасочной фотолитографии либо в принципе неприменимы, либо не демонстрируют сопоставимого с EUV соотношения себестоимости и доли выхода годных чипов с единичной пластины-заготовки. По итогам 2025 г., как полагают эксперты IDC, лишь 45% совокупной выручки изготовителей микросхем в мире будут обеспечивать сравнительно современные техпроцессы — «7 нм» и менее. Учитывая же огромную разницу в цене между, условно, «3-нм» и 130-нм чипами, можно примерно представить, насколько велика потребность полупроводниковой индустрии в выполненных по зрелым нормативам микросхемах — и, следовательно, в фотомасках для их производства. Каждая из таких фотомасок, если она предназначается для изготовления «морально устаревших» (хотя и прекрасно решающих свои задачи) чипов, отбирает ограниченный ресурс — времени, доступных производственных мощностей, финансов — у фотомасок для более передовых техпроцессов. И потому задача внедрить безмасочную фотолитографию там, где та уже сейчас может быть применена, то есть для выпуска чипов по всё тем же зрелым производственным нормам, представляется вполне своевременной. Даже если безмасочные схемы не позволят напрямую удешевить изготовление «3-нм» и ещё более современных микросхем, сам факт того, что фотомаски для таких производств станут доступнее, уже несколько сдержит рост цен на самые актуальные полупроводниковые изделия. А это сегодня крайне важно: с начала 2026 г. TSMC, глобальный лидер в сегменте технологических норм «5 нм» и ниже, планирует поднимать цены для заказчиков таких микросхем на 5-10%, и это наверняка не последнее подорожание — если учесть, насколько велики затраты этого чипмейкера на форсированное американскими властями развёртывание новых фабрик на территории США. Так что любое снижение себестоимости передовых производственных процессов, хотя бы и за счёт наращивания доступности фотомасок для них, пойдёт глобальному рынку полупроводников на пользу.

⇡#И там пропасть на дне колодца

В уже упомянутом 2024 г., почти одновременно с коллегами из HKUST, свой дисплей на основе ультрафиолетовых MicroLED собрали исследователи из берлинского Института Фердинанда Брауна (Ferdinand-Braun-Institut, FBH). Для этого устройства, впрочем, фотолитография с самого начала рассматривалась лишь как одно из возможных применений: например, подобные микродисплеи можно с успехом применять в медицинских целях; для оперативной контактной дезинфекции, скажем, поскольку интенсивность излучения таких крохотных светодиодов смертоносна для бактерий, но безопасна для клеток человеческой кожи. Особого упоминания заслуживает сосредоточенность берлинской группы на такой принципиально важной с практической точки зрения характеристике миниатюрного УФ-светодиода, как его энергоэффективность. Дело в том, что пропорциональная миниатюризация стандартной конструкции оптического светодиода для получения излучающего в диапазоне UVC, конечно, допустима (с понятными оговорками о выборе подходящих по химическому составу и физическим свойствам компонентов), но в результате получается излучатель с крайне низким отношением испущенной в виде УФ-фотонов энергии к поглощённой электрической. И объясняется столь низкий показатель light extraction efficiency (LEE) — слишком уж малой длиной волны ультрафиолетового излучения.

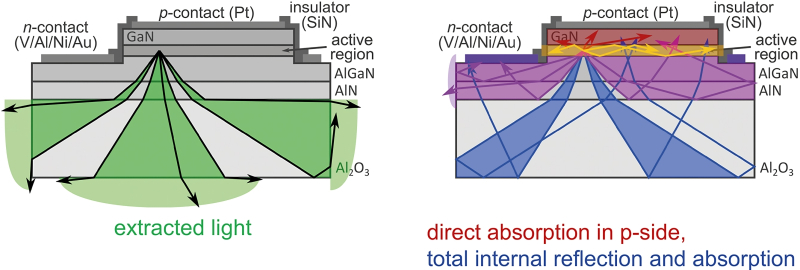

Слева — ход лучей внутри светодиода, излучающего в оптическом диапазоне; для него LEE весьма велика — что, собственно, и обусловливает высокую эффективность таких источников света в сравнении с классическими лампами накаливания, тепловые потери в которых огромны. Справа — точно такой же по конструкции светодиод, но генерирующий UVC-излучение: эффекты поглощения в малопрозрачных для УФ-фотонов слоях, полного внутреннего отражения и смены поляризации существенным образом снижают LEE (источник: FBH)

Как известно, в основе светодиодной технологии лежит эффект электролюминесценции — преобразования электрической энергии в световую. Показатель эффективности такого преобразования для UVC LED стандартных размеров — исчисляемых сотнями микрон и тем более миллиметрами — не превышает 5-10%, тогда как для работающих в оптическом диапазоне светодиодов не редкость и 40%. Другая важная метрика, квантовая эффективность преобразования электроэнергии в свет — external quantum efficiency, EQE, которая определяется как отношение числа испущенных системой фотонов к числу прошедших по её цепи носителей заряда (электронов), для UVC LED ещё ниже — менее 1%. Способствует тому целый ряд факторов — в частности, высокая вероятность рекомбинации носителей заряда внутри устройства без испускания фотона (и такая вероятность тем выше, чем больше энергия покидающего систему в результате предполагаемой рекомбинации кванта света). Но определяющую роль, как установили исследователи, играет полное внутреннее отражение от ограничивающих объём светодиода поверхностей. Эффект этот зависит от соотношения показателей преломления сред по обе стороны раздела: так, у прозрачного для УФ-излучения полупроводника AlGaN это коэффициент чрезвычайно высок (2,7 в безразмерных единицах; а снаружи обычно располагается ещё и сапфировая подложка с показателем преломления около 1,8 и только потом — воздух, для которого эта величина равна 1). Вдобавок переотражённый внутрь UVC LED от его внешней границы луч света с весьма высокой вероятностью поглотится в одном из глубинных его слоёв: нитрида галлия, металла или диэлектрика. В результате такой светодиод испускает в виде УФ-излучения существенно меньше энергии, чем поглотил в процессе работы.

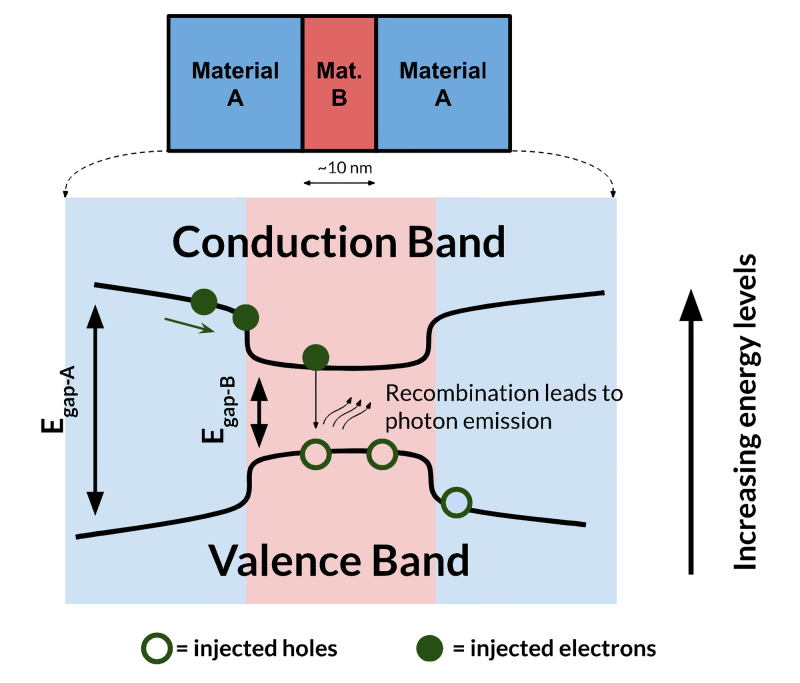

Напомним, каким образом функционирует светодиод на основе эффекта p-n-перехода: когда к его истоку и стоку приложено напряжение, свободные электроны из n-области смещаются в сторону p-зоны, а дырки — условные носители положительного заряда — движутся в обратном направлении. В переходном слое на границе этих двух зон происходит рекомбинация электронов с дырками, в результате чего и рождаются фотоны; какие именно — определяют физические свойства полупроводника (ширина запрещённой зоны). Чтобы получить от такой конструкции поток видимого света и тем более ультрафиолетового излучения, необходимо позаботиться об увеличении ширины запрещённой зоны в активной области светодиода — поскольку именно этот параметр определяет энергию уходящего фотона.

Схема квантовой ямы: тонкий, буквально 10-нм слой полупроводника B с узкой запрещённой зоной — например, GaAs, что выступает в роли собственно «ямы» или «колодца», quantum well, — фланкирован более протяжёнными слоями полупроводника с существенно расширенной запрещённой зоной, например AlGaAs. В результате образуется такой профиль энергетических потенциалов, который делает для электронов более энергетически выгодным смещение в зону проводимости, а для дырок — в валентную зону (источник: Cadence)

В свою очередь, ширину запрещённой зоны увеличивают разными способами. Например, вводя в полупроводник определённые легирующие примеси, которые повышают концентрацию электронов по одну сторону p-n-перехода, а дырок — по другую, а также используя гетероструктуры или организуя квантовые ямы. Но тут возникает проблема иного порядка: рекомбинация электрона с дыркой сопровождается испусканием фотона с тем большей вероятностью, чем меньше в структуре полупроводника дефектов кристаллической решётки. Причина проста: если такие дефекты поблизости от точки рекомбинации есть, энергетически выгоднее оказывается утилизировать выделяющуюся энергию без излучения — через испускание фононов, например; в итоге вся неизлучённая энергия так или иначе переводится в тепловую форму. Выходит, для испускания ультрафиолетовых фотонов объективно необходима широкая запрещённая зона. Но чем та шире, тем выше вероятность безызлучательной рекомбинации носителей заряда, т. е. невыхода того же самого фотона из активной зоны полупроводникового прибора. И это — на самом первом этапе формирования потока УФ-излучения; до того, как проявят себя высокая поглотительная способность вещества по отношению к высокоэнергичным фотонам и полное внутреннее отражение!

⇡#Микропрожекторы кремниевой перестройки

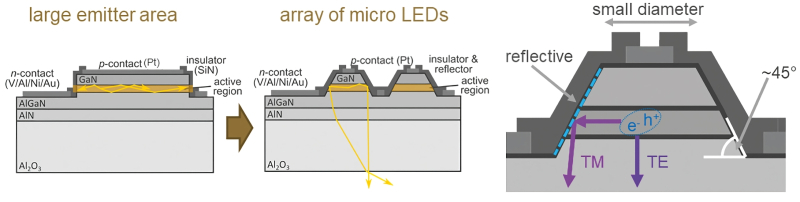

Исследователи из FBH предложили крайне интересное с инженерной точки зрения решение описанной проблемы. Для повышения эффективности генерации УФ-фотонов они применили не физико-химический метод — т. е. не стали подыскивать новые полупроводники с более подходящими свойствами, — а чисто геометрический. Вместо привычной конструкции светодиода, что напоминает уложенные один на другой диски (с понятной поправкой на некоторое несовершенство наноразмерных форм, получаемых всё теми же фотолитографическими методами), они использовали усечённый конус с углом наклона стенки к основанию 45°. Дело в том, что основной способ нарастить ширину запрещённой зоны настолько, чтобы светодиод начал испускать 240-нм и ещё более коротковолновые фотоны, подразумевает формирование квантовых ям с весьма высокой концентрацией атомов алюминия в активной зоне полупроводника AlGaN. А это, в свою очередь, так переупорядочивает валентные субзоны в той самой активной зоне, что у многих испущенных фотонов меняется характер оптической поляризации: с преимущественно поперечно-электрической (когда вектор электрического поля расположен в плоскости поверхности кристалла, а испускаемые фотоны перпендикулярны ему, — именно в этом режиме излучают оптические светодиоды) на поперечно-магнитную. В результате немалая доля светового излучения — именно в случае ультрафиолетовых LED; с испускающими более длинноволновые фотоны светодиодами такого не происходит — испускается в активной зоне параллельно поверхности кристалла и, соответственно, вообще не достигает сапфировой подложки, чтобы получить хотя бы минимальный шанс (не забываем про коварное полное внутреннее отражение!) выбраться наружу.

Слева — UVC LED классической конструкции: жёлтые линии показывают пути фотонов с поперечно-магнитной поляризацией, обречённых оставаться в пределах активного слоя до полного бесславного поглощения. В центре — схема построения массива MicroLED в виде усечённых конусов (mesa): здесь шансы выбраться из объёма светодиода у фотонов гораздо выше. Справа: более крупное изображение усечённо-конусной конструкции UVC MicroLED с демонстрацией переотражения поперечно-магнитно поляризованных фотонов от наклонных стенок (источник: FBH)

Идея действительно свежа и остроумна, вот только реализовать её стандартными фотолитографическими методами не слишком просто. Исследователи из FBH применили плазменное травление с использованием хлора — и им действительно удалось сформировать на 2-дюймовых сапфировых подложках аккуратные усечённые конусы с различными основаниями (начали с 100 мкм, дошли до 1,5 мкм) и с довольно хорошо выдерживаемым углом наклона стенок в пределах 45−50°. Следующим этапом стали осаждение и отжиг металлических контактов, подведённых к p- и n-участкам полупроводниковых структур, а также покрытие усечённых конусов диэлектриком SiO2. Это вещество прозрачно для UVC-фотонов, однако граница между ним и торцом активного слоя AlGaN демонстрирует настолько высокий контраст показателей преломления двух сред, что попадающий на такую границу фотон уверенно от неё отражается, перенаправляясь как раз туда, куда инженерам требуется.

У полученной в итоге конструкции проявилось ещё одно крайне полезное свойство. Чем меньше характерный размер отдельного UVC-светодиода усечённо-конусной конструкции, тем выше эффективность преобразования им потреблённой электрической энергии в испущенные высокоэнергичные фотоны. При сокращении диаметра пиксела в получаемой таким образом микродисплейной матрице на два порядка, с примерно 100 мкм до 1,5 мкм, квантовая эффективность EQE вырастает вчетверо, достигая в пике 2,9% — показателя, прежде немыслимого для UVC LED. Притом насыщения этого показателя вблизи предельно достижимой на данный момент (в лабораторных условиях) технологии изготовления MicroLED не наблюдается. И это крайне важный момент: оптические светодиоды не показывают существенного улучшения характеристик при миниатюризации до 10 мкм и менее; к тому же эффективность преобразования ими электроэнергии в излучение, наоборот, снижается, если характерный размер одиночного LED слишком мал, — особенно это заметно для красных и зелёных светодиодов (для синих — в меньшей степени: синий ближе к UVC). Это вселяет надежду, что и дальнейшая миниатюризация UVC MicroLED возможна — пусть не до единиц, но хотя бы до сотен нанометров в диаметре.

В этом случае изготовление сверхбольших интегральных схем по зрелым производственным нормам можно будет поставить на поток, используя крайне недорогую (в сравнении даже с DUV, не говоря уже о EUV) технологию, которая выгодно сочетает отсутствие затрат на изготовление целого комплекта весьма недешёвых фотомасок с гораздо более высокой, чем у электронно-лучевой литографии, скоростью. Меняя изображения на микродисплее, удастся виртуализовать применение фотомасок: именно это обеспечит выигрыш в производительности. А если ещё и удастся создать не слишком дорогую и сложную оптическую систему, которая позволит сделать отображаемую микродисплеем картинку миниатюрнее, то, возможно, и до нанометрового предела добраться выйдет — причём себестоимость итоговой установки, способной изготавливать условные «2-нм» чипы, бесспорно окажется ниже, чем у современного агрегата High-NA EUV. Другое дело, что потребуются внушительные инвестиции в НИОКР по совершенно новому, по сути, для серийной микроэлектроники направлению. Но если такой способ разрубить EUV-узел сочтут в ближайшее время перспективным наиболее крупные заказчики — а в наши дни это разработчики ориентированных на ИИ-задачи чипов, само собой, — то микродисплейная фотолитография имеет все шансы выйти из тени куда быстрее, чем можно сегодня себе представить.