Что нам стоит все построить! Самые интересные проекты 3D-печати

История. Медицина. Необычные применения

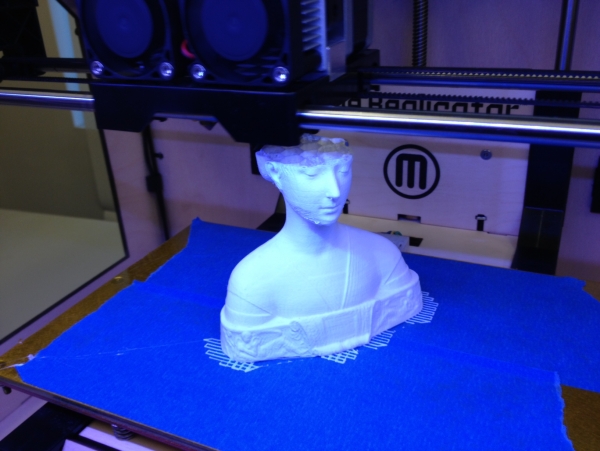

Вполне возможно, что изобретение 3D-печати войдет в историю как одно из наиболее революционных изобретений в жизни человека. Подумать только — любая вещь, на создание которой раньше уходили дни, недели или даже месяцы, теперь может быть сделана за считаные часы. А когда технические барьеры будут преодолены, человек сможет создавать практически любой предмет — от мебели до электронных устройств. Уже сейчас отдельные энтузиасты и целые исследовательские центры создают с помощью 3D-принтеров самые разные устройства. О наиболее интересных из них пойдет речь ниже.

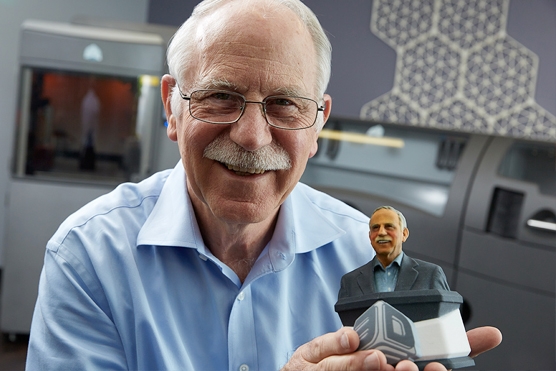

Несмотря на то, что 3D-печать лишь в последние годы стала менять нашу жизнь, она была изобретена не год и даже не десять назад. Ее отец — Чак Халл (Charles W. Hull). Сегодня ему более 75 лет, но изобретатель самой первой технологии трехмерной печати — стереолитографии — и не думает уходить на покой. «Я достаточно стар, чтобы уйти на пенсию, но мне так интересно, что я этого делать не буду», — говорит Чак, смеясь. Его имя не очень известно общественности, но вклад Чака в развитие трехмерной печати просто огромен. Имя Чака Халла ставят в один ряд с такими именами, как Томас Эдисон или Стив Джобс. Чаку Халлу принадлежат более 60 патентов в США, а еще он — автор универсального формата трехмерной печати STL.

Более тридцати лет назад Чак в своей лаборатории сумел напечатать первый предмет — маленькую чашку. Он был в таком восторге от своего творения, что, несмотря на поздний час, разбудил свою жену и продемонстрировал ей первый образец 3D-печати. Сонная супруга в пижаме посмотрела на творение мужа и откровенно призналась, что ожидала чего-то лучшего. Но ни Чак, ни тем более его жена не могли себе представить, во что выльется это открытие.

Метод, опробованный ученым, был очень прост. Жидкий фотополимер наполняет некоторую емкость. По поверхности материала перемещается ультрафиолетовый луч, который заставляет материал в нужном месте становиться твердым. Слой за слоем процесс полимеризации образует твердый объект.

Спустя три десятилетия Халл признался в интервью, мол он никак не ожидал, что его изобретение окажет влияние на медицину. А ведь сегодня уже не вызывает сомнения, что быстрое производство роботизированных протезов, очков, вспомогательных средств для людей с ограниченными физическими возможностями, не говоря уже про искусственные органы, — все это означает переворот в медицине и открытие новых подходов к лечению.

⇡#Трехмерная печать и медицина

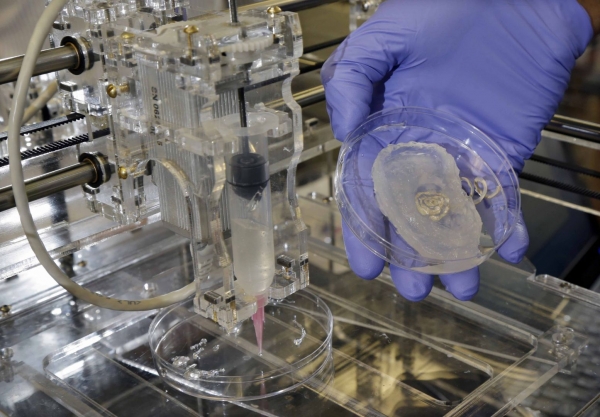

Производство имплантатов с помощью 3D-печати — одно из самых перспективных направлений в современной хирургии. С периодичностью в день-два появляются новости о том, что с помощью трехмерной печати был выращен тот или иной орган или сделан новый протез.

Будущее, где трехмерная печать присутствует в каждом доме, кажется футуристичным и невероятным. Но еще более странным кажется мир, в котором медицина вышла на новый уровень и использует 3D-печать для того, чтобы вернуть полноценную жизнь людям с физическими недостатками. Более того, некоторые эксперименты, проводимые сегодня учеными, наталкивают на мысль, что трехмерная печать изменит самого человека.

Бельгийские ученые из университета Хасселт имплантировали восьмидесятитрехлетней женщине челюсть. Она была создана всего за несколько часов, в то время как раньше подобная деталь изготавливалась бы несколько дней. Челюсть была распечатана на 3D-принтере из особого титанового сплава. Теперь где-то в далекой Бельгии счастливая бабулька с титановыми зубами пережевывает окорока прямо с костями и на спор разгрызает грецкие орехи. Шутки шутками, но темпы, которыми врачи приближаются к созданию киберчеловека, просто ошеломляют.

Врачи уже научились создавать искусственные кости и суставы, печатая их на 3D-принтере. И это уже не технологии будущего, сегодня по планете ходят сотни людей, которые могут жить благодаря распечатанным имплантатам. Так, в марте этого года британские врачи вернули к нормальной жизни Стивена Пауэра, у которого был раздроблен череп в результате аварии. Вначале были внимательно исследованы рентгеновские снимки лица, а затем на 3D-принтере были распечатаны искусственные части черепа с учетом всех анатомических особенностей пациента. После сложной операции врачи из Уэльса поставили распечатанные части черепа Стивену, вернув симметрию лица. Глядя на этого человека спустя несколько месяцев после операции, даже не веришь, что он пережил такую страшную аварию.

В это же время в Медицинском центре университета Утрехт была проведена другая уникальная операция: молодой девушке заменили практически весь череп пластиковой распечатанной копией. Это было крайне необходимо, поскольку толщина собственного черепа девушки из-за болезни постоянно увеличивалась, что создавало реальную угрозу жизни. На момент хирургического вмешательства у девушки была потеря зрения и наблюдались сильные головные боли. Операция длилась 23 часа, а результат превзошел все ожидания. Спустя всего несколько месяцев девушка уже пошла на работу и чувствует себя намного лучше, чем до операции. К ней вернулось зрение, и ничто не напоминает о том, что ее жизнь висела на волоске.

Но и это не так впечатляет, как прототипы бионических имплантатов, которые постоянно демонстрируют биологи. Например, доцент кафедры механической и аэрокосмической инженерии в Принстоне МакЭлпайн в прошлом году показал распечатанное искусственное ухо, которое позволяет слышать радиоволны.

Готовое ухо состоит из спиральной антенны внутри хрящевой структуры. Два провода ведут от основания уха и заворачиваются вокруг спиральной «улитки» — той части уха, которая позволяет человеку воспринимать звук. Если ее подключить к электродам, в теории можно не только восстановить слух, но и сделать его острее, а также расширить воспринимаемый диапазон частот.

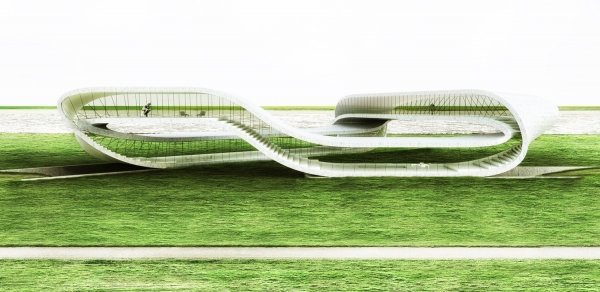

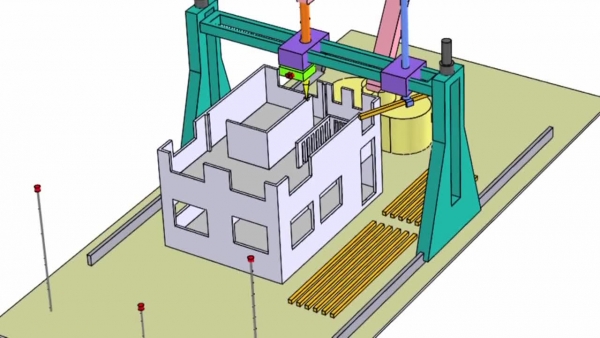

Как только стало очевидным, что за трехмерными принтерами будущее, архитекторы наперебой бросились разрабатывать макеты зданий, которые можно было бы сложить из распечатанных блоков. Эта задача на первый взгляд казалась не такой и сложной. Создание дома из напечатанных частей — процедура такая же простая, как и складывание конструктора LEGO. Так думали строители-печатники будущих домов. Например, в 2013 году архитектор по имени Дженджаап Риджссенэарс (Janjaap Ruijssenaars) из компании Universe Architecture уверенно утверждал, что сможет продемонстрировать первое в мире здание, распечатанное на принтере, уже в 2014 году. Но спустя всего несколько месяцев после первых сенсационных заявлений в СМИ, сроки назывались гораздо более дальние. По мнению архитектора, на воздвижение такого амбициозного творения уже нужно было никак не меньше полутора лет.

И, как всегда, в гонку за право называться первыми втянулся Китай. Пока американские и европейские строители красочно описывали свои проекты и предвкушали рекламную шумиху, которая должна была бы сопровождать открытие таких проектов, китайские предприимчивые бизнесмены оказались на шаг впереди.

Малоизвестная китайская фирма Winsun New Materials из округа Сучжоу (провинция Цзянсу) разработала новый подход к возведению простых одноэтажных строений. С помощью огромного 3D-принтера китайские строители обещают неслыханную скорость возведения домов — до десяти построек за 24 часа! Чтобы спроектировать такой сверхполезный инструмент для строительства, китайские бизнесмены вложили 3,2 млн долларов. Сам же принтер для строительства домов разрабатывался инженерами целых 12 лет.

Не менее интересен и материал, который используется при строительстве новых домов. Компания Winsun New Materials использует невостребованный строительный мусор, благодаря чему дома выходят экологически чистые и невероятно дешевые — всего $ 4 800 за постройку. Китай подкупил всех дешевизной, доказав, что трехмерная печать в современном строительстве — это уже не дорогостоящее баловство и экзотика.

Единственная деталь, которую китайцы пока не научились печатать на принтере, — крыша. Строители объясняют, что на данном этапе воздвигнуть эту часть здания по техническим причинам невозможно.

Любопытно, что китайская строительная фирма могла бы реализовать намного больше крупных проектов, если бы не бюрократические проволочки. В одном из интервью представители Winsun New Materials сетуют на то, что возведение зданий посредством данной технологии требует соответствующих нормативных актов, утверждать которые чиновники просто не успевают.

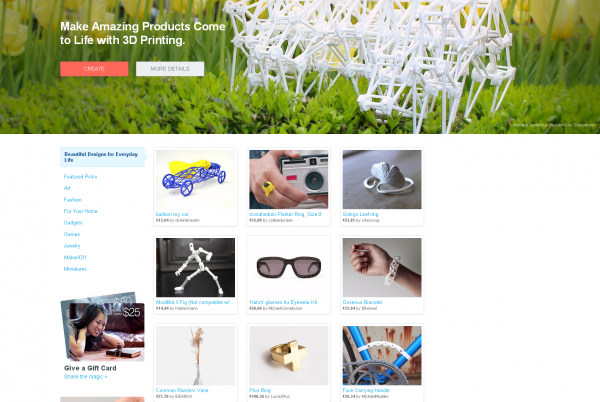

Развитие технологий трехмерной печати стимулирует появление стартапов, которые так или иначе имеют отношение к 3D-печати. Все эти решения лежат на поверхности, и ловкие дельцы не упускают шанс заработать. Трехмерные принтеры пока еще не стали столь же привычной периферией, как струйные или лазерные. Поэтому веб-сервисы для печати 3D-объектов посредством онлайновых заказов могут приносить достаточно большой доход их владельцам.

Один из самых успешных проектов в этой области — сервис Shapeways, который дает возможность не только удаленно заказывать печать своих макетов, но и пользоваться рядом дополнительных услуг, например использовать особые типы покрытий для напечатанных изделий, организовать продажу своих макетов и пр.

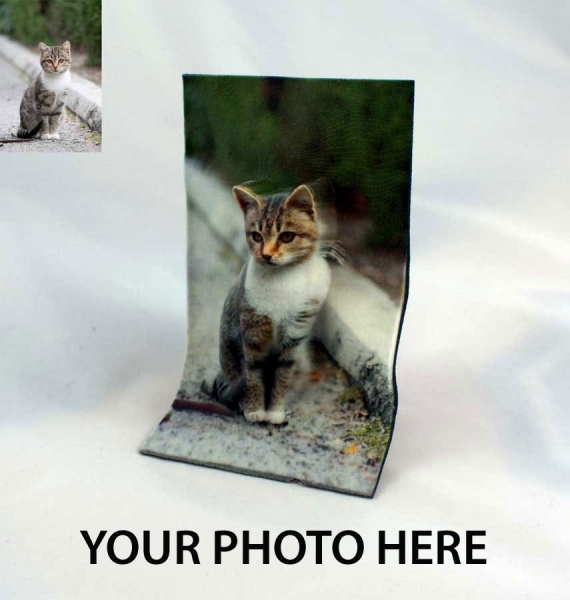

⇡#Bumpy Photo: превращение фотографий в барельеф

Помимо сервисов наподобие Shapeways, в Сети уже доступны и другие проекты, связанные с трехмерной печатью. Пример такого «своевременного» сервиса — проект Bumpy Photo.

Одновременно с ростом популярности трехмерной печати пользователи стали проявлять все больше интереса, если так можно сказать, ко всему трехмерному. Кто-то открыл для себя целый мир трехмерной графики и теперь с помощью трехмерного редактора занимается разработкой и визуализацией своих идей, распечатывая прототип на принтере. Другие пользователи стали искать более простые способы создания 3D, чтобы затем опять-таки распечатать свои идеи, реализовав их в виде макетов. Как раз на эту категорию людей и сделал ставку сервис Bumpy Photo.

Когда человек смотрит на фотографию, он подсознательно определяет объем предметов на снимке, видит глубину сцены в кадре. Специалисты Bumpy Photo придумали способ, с помощью которого можно определять выпуклость объектов на плоском снимке. С помощью специального алгоритма выбранное изображение анализируется, и для него составляется так называемая карта рельефа, определяющая близкие и дальние точки на картинке. Если эти точки сместить на изображении, обычная фотография получит псевдостереоскопический эффект.

Создатели сервиса справедливо предположили, что найдется немало желающих получить такой распечатанный барельеф. Портреты родных, а также фотографии любимых животных могут обрести вторую жизнь и стать чуточку реалистичнее, если превратить их в 3D-поверхность. Иллюзия еще больше станет заметной, если правильно разместить источник света возле такой трехмерной фотографии.

Человек любит себя разглядывать со стороны — на фотографии, видео, в зеркале. Быть может, именно поэтому среди сервисов трехмерной печати так много проектов, позволяющих распечатать самого себя. Один из таких сервисов называется Minockio. С помощью простого онлайнового конструктора можно разработать дизайн мультяшного героя, который будет походить на определенного человека. Затем созданный дизайн отправляется на печать и на выходе получается четырехдюймовая статуэтка со знакомыми чертами, которая смешно покачивает головой.

Веб-сервис Shapify.me похож на предыдущий, но создает уже не мультяшную, а вполне реалистичную трехмерную копию человека. Процесс создания трехмерной модели предельно прост и эффективен. Для того чтобы получить 3D-модель, необходимо использовать устройство Microsoft Kinect совместно с игровой приставкой Xbox 360 или с компьютером под управлением Windows. С помощью камеры система сканирует человека под разными углами. На основании сделанных снимков формируется трехмерная модель, которая может быть отправлена на печать. При этом не нужно владеть навыками трехмерного моделирования и знать особенности работы трехмерных редакторов. Все просто и быстро, а готовый результат, маленькую фигурку, можно отослать кому-нибудь в подарок или поставить себе на стол и радоваться.

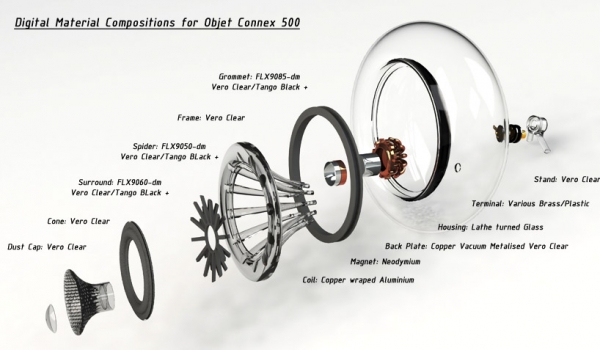

Акустические системы порой имеют совершенно удивительный вид — они могут выглядеть как пара параллелепипедов, могут иметь форму рупора или напоминать морские раковины. Но геометрия акустических систем — это не только результат фантазии дизайнера. Для того чтобы это устройство подарило слушателю естественный звук, конструктору необходимо следовать законам физики, экспериментируя с формой и материалами. По большому счету, это целая наука, в которой много интересных решений и необычных подходов. И в данном вопросе 3D-печать ускоряет темп творческого поиска.

⇡#Динамик, распечатанный на 3D-принтере

Сердце любой акустической системы — динамики. Как бы ни старались инженеры улучшить звучание акустики, но есть предел, который определен техническими характеристиками этих деталей. Впрочем, возможно, 3D-печать сможет помочь в будущем эти характеристики улучшить. В прошлом году было несколько попыток создать динамик, используя технологии трехмерной печати. Первым подобный эксперимент осуществил новозеландский дизайнер Саймон Эллисон (Simon Ellison).

Саймон Эллисон — дизайнер, любитель музыки и рыбной ловли

Он сумел создать конструкцию динамика, которая на 90 процентов состоит из пластика. Единственный элемент, который пришлось оставить, — магнит с обмоткой. Колонка со стеклянным куполом и распечатанным динамиком, которую в конечном итоге продемонстрировал Саймон, выглядит потрясающе, ничуть не хуже дорогих систем от именитых фирм.

Для максимально качественного звука дизайнер использовал комбинацию разных материалов. На печать компонентов ушло девять часов, и еще несколько часов было потрачено дизайнером на сборку изделия. Насколько хорошо звучит акустическая система, сказать трудно, но выглядит эффектно.

Вслед за Саймоном аналогичный эксперимент провели специалисты Корнельского университета Апурва Киран (Apoorva Kiran) и Роберт Маккерди (Robert MacCurdy). Правда, их громкоговоритель имел довольно посредственное звучание и выглядел намного скромнее устройства Саймона.

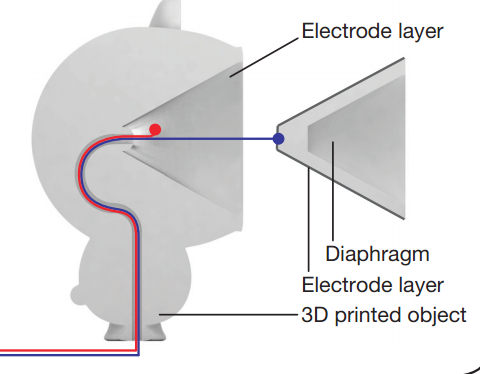

Пожалуй, самый необычный проект для производства акустики с помощью 3D-печати предложила группа исследователей Disney Research. Обычные громкоговорители состоят из двух обязательных частей — магнита и обмотки. При взаимодействии этих элементов возникает вибрация, которая передается на мембрану, что и рождает звук. Новая технология, предложенная специалистами, основывается на электростатической конструкции динамика. В этом случае звук образуется мембраной, которая зажата между двумя токопроводящими поверхностями. Когда на эти токопроводящие поверхности подается сигнал, воздух между ними обретает заряд, и происходит деформация мембраны, то есть генерируется звук. Принимая во внимание то, что 3D-принтеры все чаще оперируют несколькими материалами и уже есть отдельные устройства, позволяющие печатать токопроводящим материалом, создать такие акустические системы в скором времени будет проще простого. Данная технология открывает новые возможности для дизайнеров акустики, ведь колонки смогут иметь любую форму.

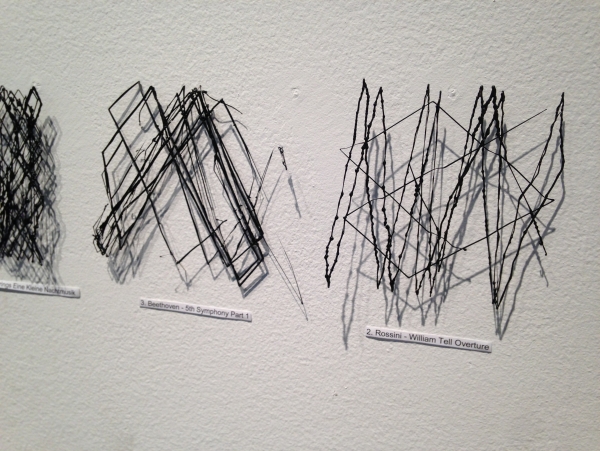

Может показаться странным, но и сам звук тоже можно «отправить на печать». Для этого нужно всего ничего — отдать технику в руки художника. Эти люди и мыслят нестандартно, и инструментом пользуются по-своему. Так, например, шведский художник Rickard Dahlstrand научился материализовывать звук. Он взял принтер для 3D-печати и прислушался к его звучанию. Как и любая другая техника, данное устройство издает характерный звук в процессе работы. Тональность и тембр звука зависят от позиционирования печатающей головки. Rickard Dahlstrand попробовал напечатать музыку, заставляя головку перемещаться в нужном направлении. Получилась такая себе «каляка-маляка», посмотреть на которую люди выстраиваются в очередь.

Так, на выставке Music Hack Day 2013, которая проходила в Стокгольме, Рикард организовал целую галерею распечатанных музыкальных произведений — от увертюры к «Вильгельму Теллю» Россини до Пятой симфонии Бетховена и шедевров Моцарта. И, конечно, не обошел вниманием имперский марш из «Звездных войн».

Одежда. Машины. Оружие. Что дальше?

Дизайнеры всех мастей, независимо от рода деятельности, проявляют повышенный интерес к новой технологии 3D-печати. Не являются исключением и те, кто занимается разработкой одежды. На показе мод самые известные модельеры не считают зазорным демонстрировать одежды, пошитые из нестандартных материалов. Часто на подиуме можно увидеть удивительные одеяния из дерева, металла, пластика — красивые и совершенно непрактичные одежды, которые носят скорее символический характер. Но если так подходить к вопросу создания платьев, брюк и рубашек, то почему бы не использовать и 3D-принтер? Тем более что трехмерная печать может то, о чем модельер может только мечтать, — практически мгновенно предоставить результат.

Одним первых, кто задался целью распечатать одежду на принтере, был дизайнер Michael Schmidt. Его первое творение — уникальное платье, полностью сделанное с помощью веб-сервиса Shapeways (не считая декоративных кристаллов Сваровски, которыми украсили готовый наряд).

Для необычного платья использовался и необычный способ его разработки. Платье в буквальном смысле запрограммировали и рассчитали. Дизайнеры одежды, как правило, далеки от науки, поэтому требовалась помощь еще одного человека, который бы обладал техническим складом ума. Михаель обратился к своему другу, архитектору Francis Bitonti. Посовещавшись, они пришли к выводу, что самый верный способ вывести формулу для платья — обратиться к золотому сечению, которое легко описывается последовательностью чисел Фибоначчи. Вокруг этой знаменитой математической выкладки давно ведутся споры. Последовательность чисел Фибоначчи интересна тем, что ее можно найти в самых неожиданных творениях природы. Числами Фибоначчи можно описать расположение семян в подсолнухе, размещение листьев на дереве и многое другое. А еще, согласно популярной гипотезе, многие рукотворные шедевры становились таковыми именно потому, что при их создании были соблюдены правила золотого сечения. Многие дизайнеры склонны предполагать, что данное правило позволяет получить гармонию формы. Аналогичного мнения придерживался и Michael Schmidt. Кривые, составленные с помощью последовательности Фибоначчи, были наложены на контуры женской фигуры, в результате чего была получена «идеальная» топология платья, по которой и был составлен макет для печати.

Не беремся утверждать, что правило золотого сечения сработало на все сто процентов, но распечатанный вариант одежды действительно смотрится неплохо. Он содержит более трех тысяч скрепленных подвижных элементов, которые придают платью некоторую эластичность.

Пока другие только изучают возможности использования трехмерной печати для производства нарядов, известный производитель спортивной одежды и обуви компания Nike применила 3D-печать в промышленных масштабах. Этот бренд анонсировал новую технологию производства спортивных бутс, которая позволит компании отказаться от длительного процесса создания шаблонных пресс-форм.

Самое главное в спортивной обуви — максимальное сцепление с землей. Если рассматривать обувь как конструкцию, то основной деталью, ответственной за спортивные характеристики модели, является подошва. От формы шипов, их количества и варианта их расположения на обуви напрямую зависят результаты, демонстрируемые спортсменом. Компания Nike разработала новый принцип формирования рельефа подошвы, основанный на технологии выборочного лазерного спекания.

По словам представителей компании, в скором времени форму подошвы на обуви можно будет корректировать за считаные часы, выпуская модели с учетом индивидуальных особенностей спортсмена. Дизайнеры компании в восторге от нового подхода. Теперь с 3D-печатью можно экспериментировать каждый день и не томиться в ожидании, когда прототип очередного протектора будет получен и протестирован.

⇡#3D-принтер как швейная машинка

3D-принтер, разработанный в Университете Карнеги—Меллона (Carnegie Mellon University) совместно с командой ученых Disney Research (Питтсбург) способен создавать трехмерные модели из... мягкой пряжи. Работа такого 3D-принтера чем-то напоминает швейную машинку. Вдоль основы перемещается совмещенная с печатной головкой игла, которая методом валяния формирует геометрию печатаемой модели. Первая мысль, которая приходит в голову при виде такого устройства, — с его помощью можно запросто делать мягкие детские игрушки. И в этом смысле то, что к созданию принтера приложили руку специалисты вездесущей компании Disney, кажется нам очень символичным.

⇡#3D-печать для езды и полетов

Суперкары, распечатанные на принтере

Главный материал, который сегодня используется в большинстве устройств для трехмерной печати, — ABS-пластик (иногда используется PLA — биоразлагаемый пластик). Изделия, сделанные с его помощью, могут быть покрыты краской, лаком. Визуально «замаскированный» пластик в таких моделях порой можно даже спутать с каким-то другим материалом, например с металлом. Этот материал имеет много достоинств. ABS-материал не токсичен, ударопрочен, может контактировать с водой, устойчив к щелочам, не вступает в реакцию с жирами, бензином, смазочными материалами, углеводородами.

Шведский производитель суперкаров Koenigsegg использовал все эти достоинства при производстве новой модели Koenigsegg One:1. Данная машина обладает удивительными характеристиками. Одной только мощности в 1360 лошадиных сил (что приравнивается к одному мегаватту) хватает, чтобы машина считалась первой в мире представительницей нового класса автомобилей — мегакаров. Кстати, само название нового автомобиля несет скрытый смысл, «один к одному» означает соотношение мощности и веса автомобиля, который благодаря тщательному подбору материалов составляет всего 1340 кг.

Проектируя эту машину, специалисты шведской компании регулярно обращались к 3D-технологиям. Перед утверждением того или иного компонента автомобиля часто проводилось предварительное тестирование детали, распечатанной на 3D-принтере. Иногда шведские конструкторы использовали трехмерное сканирование, что давало возможность быстро создать базовую модель той или иной детали.

Вместе с ABS-пластиком, который идеально подходил для прототипирования, инженеры использовали также печать титановых конструкций. Так, например, на 3D-принтере были распечатаны компоненты нового турбокомпрессора с изменяемой геометрией. Также была сделана титановая насадка выхлопной трубы, благодаря чему вес конструкции стал меньше на 14 унций (400 грамм).

Трехмерные технологии позволили заметно ускорить процесс разработки дизайна компонентов и в некоторых случаях даже удешевить производство (розничная цена машины составила в итоге два миллиона долларов).

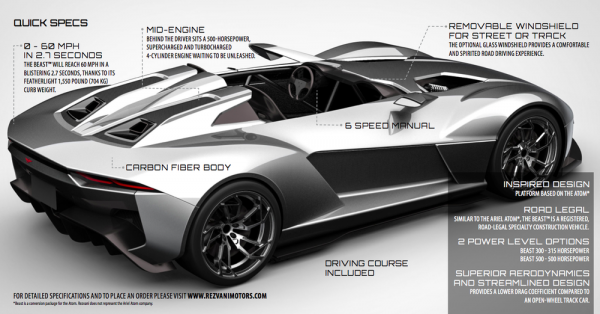

Если шедевр шведского производителя суперкаров Koenigsegg вам покажется не по карману, не расстраивайтесь. Есть отличный способ сэкономить. Обратите внимание на другой суперкар — от небольшой американской компании Rezvani Motors.

Стоимость спортивного автомобиля этого производителя намного ниже — от $124 900. Но и в конструкции данного спорткара также использовались распечатанные детали. В основном это мелкие элементы — фрагменты системы освещения, зеркала и пр. Кроме этого, трехмерные модели машины использовались на этапе разработки дизайна корпуса автомобиля, который в конечном итоге был сделан из углеродного волокна.

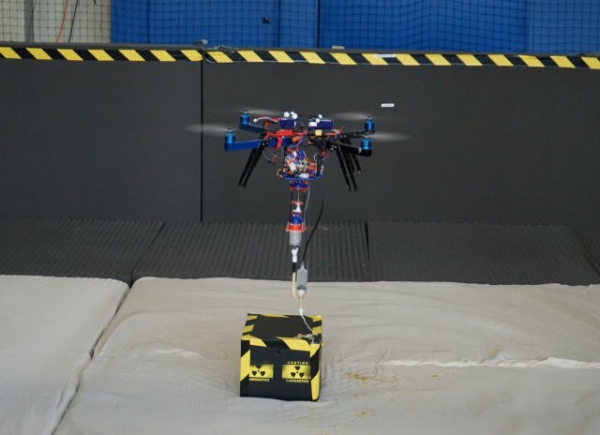

⇡#Летающий 3D-принтер, который печатает гнезда и борется с радиацией

Необычный проект продемонстрировала и Лаборатория воздушной робототехники в Имперском колледже Лондона. Усилиями инженеров был создан летающий 3D-принтер. Главной целью робототехников было создать устройство, которое может использоваться для очищения местности от радиоактивных обломков, например при аварии на атомной электростанции.

Ученые объединили печатающее устройство с квадрокоптером и разработали специальную программу, определяющую поведение этого квадрокоптера. С помощью сенсоров первый летающий квадрокоптер идентифицирует источник радиоактивного загрязнения, после чего подлетает и начинает печатать по поверхности предмета клейким веществом. Далее робот посылает сигнал своему напарнику, который подлетает и приземляется на липкое «гнездо». Через некоторое время субстанция застывает, и второй робот-носильщик улетает прочь, унося зараженный радиацией груз. Прототип способен поднять в воздух вес до двух с половиной килограмм, но английские специалисты в скором будущем намерены построить увеличенную копию этих роботов, которые смогут подхватывать грузы до сорока килограмм.

Национальное управление по воздухоплаванию и исследованию космического пространства с 2010 года ведет работы по развитию технологий трехмерной печати в условиях низкой гравитации. За это время специалистам NASA удалось достичь неплохих результатов. Так, в июле 2013 года были проведены успешные испытания пары инжекторов ракетных двигателей, которые были подвергнуты высокому давлению и температуре (3316 градусов по Цельсию). Цель проводимых исследований — изучение возможностей 3D-печати в космосе и экстремальных условиях. Наличие подобных инструментов на борту космической станции может заметно снизить стоимость полетов, поскольку необходимые для ремонта запчасти члены экипажа смогут создавать самостоятельно, а не транспортировать с Земли.

⇡#Печать под кленовым сиропом: еда на 3D-принтере

Как это ни странно, но одним из первых прототипов устройств для трехмерной печати можно считать... кондитерский шприц. Задолго до появления компьютерных технологий кондитеры ловко «печатали» вкусные узоры из крема и теста. Но тогда многое зависело от индивидуального мастерства и умения человека на кухне. А с появлением 3D-принтеров задача упростилась. Достаточно было вооружить принтер съедобным материалом, подкорректировать принцип печати, и получился инструмент для съедобных шедевров.

Современные 3D-принтеры умеют печатать разные вкусные вещи. Например, одна из крупных корпораций по производству шоколада The Hershey Company использует трехмерную печать для производства кондитерских изделий. А помощь и техническую поддержку «шоколадного принтера» осуществляет компания 3D Systems, та самая, которую основал изобретатель трехмерной печати Чак Халл.

Но кроме промышленных устройств для производства сладких вещей, есть еще много небольших интересных проектов 3D-печати пищевых продуктов.

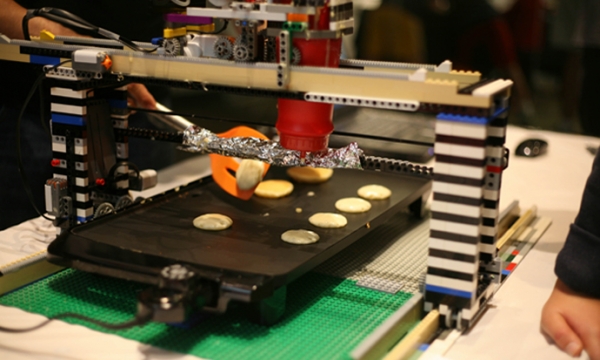

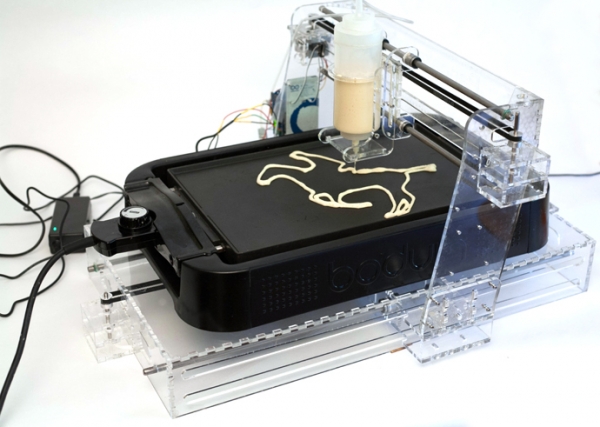

Так, например, Мигель Валенсуэла (Miguel Valenzuela) еще в 2010 году соорудил 3D-принтер для своей трехлетней дочери, используя популярный детский конструктор Lego. Как-то раз Мигель прочитал статью о британском дизайнере Адриане Маршалле (Adrian Marshall), который при помощи Lego сделал для клиента уменьшенную копию машины для жарки блинов. Когда Мигель имел неосторожность сказать об этом своей старшей дочери Лили, та выслушала отца, а затем повернулась к младшей сестре и сказала: «Майя! Папа собирается сделать машину для приготовления блинчиков!» Когда трехлетний ребенок требует машину для блинов, лучше не спорить, решил Мигель и занялся проектированием такого устройства. На создание этого чуда он потратил полгода, но зато усилия главы семейства оправдались с лихвой. Дети были в восторге от приготовленных блинчиков и уплетали их с повышенным аппетитом. Выглядело это примерно так.

Придуманное устройство Мигель построил на платформе Arduino, оно получило название PancakeBot и прекрасно печатало блинчики. Выливая жидкое тесто согласно заданному рисунку, блино-принтер PancakeBot может сделать любую форму, например «построить» Эйфелеву башню или нарисовать силуэт какого-нибудь животного.

⇡#Ложка дёгтя: распечатанное оружие и угроза здоровью

3D-печать имеет много достоинств, однако, помимо благ, которые она обещает, данная технология может принести человечеству и вред. Все зависит от того, в каких целях человек ее будет использовать. Можно печатать корпуса для гаджетов, можно проектировать протезы или использовать 3D-печать для производства ювелирных украшений. А можно задаться целью создать оружие, направленное на уничтожение других людей. К сожалению, эта мысль быстро пришла человеку в голову. И как только 3D-принтеры стали доступны рядовому пользователю, нашлись энтузиасты, которые тут же предложили свои конструкции оружия из пластика.

Первой моделью пистолета, который можно было запросто распечатать на 3D-принтере, стал Liberator. Он был придуман студентом из Техаса по имени Коди Уилсон (Cody Wilson). Интересно, что на момент появления первого распечатанного пистолета Коди имел лицензию на разработку огнестрельного оружия.

Первый однозарядный пистолет The Liberator, сделанный из пластмассы

Модель The Liberator была полностью сделана из стандартного расходного материала, за исключением одной небольшой детали — боёк пистолета все-таки должен был быть металлическим. Впрочем, это совершенно не проблема, так как эту часть пистолета элементарно можно сделать из обычного гвоздя.

Едва Коди продемонстрировал свою разработку, как она тут же подверглась шквалу критики со стороны чиновников. Не прошло и недели, как правительство США приняло закон, ограничивающий свободный доступ к чертежам подобных устройств.

Тем не менее контролировать 3D-печать оружия сегодня практически невозможно. Любой человек, в распоряжении которого имеется устройство для трехмерной печати, способен в домашних условиях создать огнестрельное оружие.

Репортеры израильского канала Channel 10 провели эксперимент, который только подлил масла в огонь споров вокруг неожиданно возникшей проблемы контроля за производством нового оружия. Они совершенно без всяких затруднений пронесли в Кнессет распечатанный пистолет и смогли пройти вместе с оружием на расстоянии нескольких шагов от премьер-министра Биньямина Нетаньяху.

Другие журналисты — Саймон Мерфи (Simon Murphy) и Рассел Майерс (Russell Myers), работающие на издание Daily Mail, — схожим образом продемонстрировали масштаб проблемы. Они распечатали пистолет по документации из Сети и, совершенно не скрывая свой груз, смогли сесть на поезд Eurostar в час пик и проехать от Лондона до Парижа. Служба безопасности не заметила угрозы, а металлоискатели не смогли зафиксировать компоненты The Liberator, которые Саймон Мерфи без проблем собрал в единую конструкцию в уборной поезда.

Скандалы, связанные с 3D-производством и распространением оружия, не утихают. Один из последних инцидентов произошел в Японии, где, как известно, законы, касающиеся производства оружия, очень строги. Местный житель Йошимото Имура, на свою беду, разместил на YouTube видео с демонстрацией распечатанного на принтере оружия. Через некоторое время к нему домой нагрянула полиция, которая конфисковала несколько готовых пистолетов.

27-летний японец изобразил удивление и заявил, что ничего не знает о незаконности своих действий. Принтер он приобрел совершенно легально, заплатив за него почти $600, а всю необходимую документацию скачал из Интернета. Конечно, Йошимото лукавил, ведь ему, как любителю оружия, должно было быть хорошо известно, что именно японское правительство ведет очень строгую политику в отношении владения огнестрельным оружием. Закон об огнестрельном оружии от 1978 года запрещает японцам владение любым огнестрельным оружием, за очень редким исключением. Японские граждане имеют право держать у себя винтовки или дробовики, но только если они обладают охотничьей лицензией. Процедура лицензирования в Японии очень строга, и получение лицензии — длительный процесс. Данный инцидент интересен, прежде всего, тем, что закон впервые был применен к распечатанному оружию.

Производство вещей с использованием технологий 3D-печати опасно не только потому, что научный прогресс может стать на «темную сторону» для производства оружия. Заразившись идеей легкого создания вещей, многие совершенно не уделяют никакого внимания технике безопасности, которая обязательно должна соблюдаться пользователем при работе с 3D-принтером.

По мнению исследователей из Иллинойского технологического института, а также ученых Национального института прикладных наук в Лионе, 3D-принтеры могут представлять риск для здоровья при использовании в домашних условиях. В 2013 году команда ученых провела ряд исследований, и было выяснено, что, при нагревании пластика в процессе печати, за минуту в воздух эмитирует до 20-200 млрд сверхмалых частиц. Их попадание в легкие и кровь несет в себе угрозу для здоровья человека, особенно для тех, кто страдает астмой.

Также в процессе нагрева акрилонитрил-бутадиен-стирола (ABS-пластика) выделяются побочные вещества, являющиеся токсичными для млекопитающих. Конечно, степень негативного воздействия на здоровье во многом зависит от используемой технологии 3D-печати, конструкции устройства, наличия вытяжки и других факторов. Однако в любом случае лучше выполнять печать в хорошо проветриваемом помещении, а сама установка в идеале должна быть герметично изолирована от пользователя на время работы. На данный момент существует много кустарных конструкций принтеров, которые продаются по схеме «сделай сам». Нередко это китайские наборы для сборки, где совершенно не предусмотрены элементарные меры безопасности.

Микс из материалов: печать чего угодно

Недалекое будущее предугадать несложно. Устройства для трехмерной печати будут осваивать все новые и новые типы материалов. На развитие техники может сильно повлиять какое-нибудь новое открытие, которое мы просто не в состоянии предугадать. Единственное, что можно сказать с уверенностью, — область применения трехмерной графики будет становиться шире.

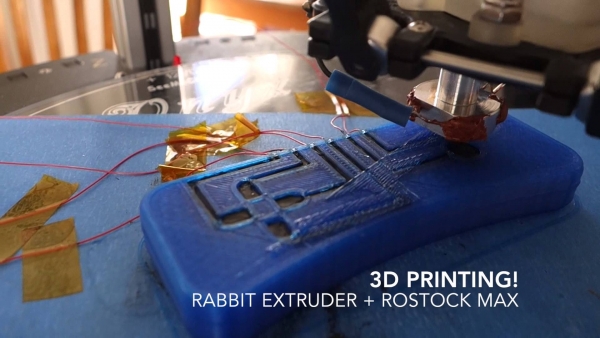

Недалек тот день, когда обладатель 3D-принтера в домашних условиях сможет печатать не только пластиковые детали, но и сложные электронные устройства. Одна из наиболее востребованных функций — поддержка печати несколькими материалами одновременно. В перспективе возможность комбинирования разных материалов открывает просто фантастические возможности для производства объектов самого разного назначения. Один из прототипов такого устройства — принтер под названием Rabbit Proto, созданный выпускниками Стэндфордского университета.

Конструкция этого «пилотного» принтера включает в себя два модуля — модуль для стандартной трехмерной печати ABS-пластиком и дополнительную головку, которая работает как насадка для точного впрыскивания токопроводящих чернил. Такая комбинация дает возможность в буквальном смысле создавать электронные устройства. В качестве примера создатель Rabbit Proto демонстрирует, как просто с помощью такого 3D-принтера можно сделать игровой контроллер наподобие Nintendo.

Разработчик гарантирует совместимость своей насадки с большинством современных принтеров RepRap. Предполагается, что полностью готовый к работе принтер Rabbit Proto будет стоить $2 500. Свой проект разработчик сделал открытым. Любой желающий может ознакомиться с технической документацией устройства на GitHub.

3D-печать, 3D-сканирование, 3D-копирование: ВСЕ В ОДНОМ

Вероятно, процесс будет становиться более совершенным, а функциональные возможности 3D-принтеров будут расширяться. Уже сейчас мы видим первый намек на эволюцию данных устройств. Точно так же, как обычные принтеры превратились в МФУ с возможностью сканирования и копирования, 3D-принтеры тоже научатся оцифровывать на лету геометрию объектов. Эту идею уже начали воплощать в жизнь инженеры американской фирмы AIO Robotics.

ZEUS All-In-One 3D Printer

Совсем недавно они продемонстрировали модель мультифункционального устройства. Устройство под названием ZEUS All-In-One 3D Printer может печатать, сканировать, копировать модели. Кроме того, данное устройство поддерживает режим работы Fax, который позволяет передавать геометрию модели на удаленную станцию печати (на аналогичный принтер).

В продажу ZEUS 3D Printer должен поступить уже этим летом. Он оснащен семидюймовым цветным дисплеем, умеет выполнять автокалибровку и выравнивание сетки модели, очень прост в эксплуатации. Объем сканируемого пространства 9 дюймов (диаметр) х 5 дюймов (высота), а объем пространства для печати составляет 8х6х5,7 дюйма. Принтер поддерживает разрешение 80 мкм при печати и 125 микрон при сканировании объектов. Поначалу устройство будет продаваться по цене $2 499, не считая расходных материалов.

Ну а если все-таки постараться себе представить, как будут выглядеть устройства для трехмерной печати в будущем, следует отбросить стереотипы и условности. Чилийская компания Thinker Thing продемонстрировала удивительную вещь — 3D-принтер, управляемый телепатическим интерфейсом. При помощи специальной гарнитуры с датчиками активности нейронных связей в мозге пользователь может усилием мысли отправить на печать трехмерную форму.

Не исключено, что и трехмерное моделирование в будущем станет столь же простым и комфортным занятием, а чтобы создать 3D-шедевр, нужно будет просто его хорошо себе представить.