⇣ Содержание

|

Опрос

|

реклама

Самое интересное в новостях

Он вам не силикон! Часть вторая: сила, блеск и двумерность

В конце марта 2024-го американский производитель силовой электроники Wolfspeed объявил о начале финальной стадии возведения специализированного центра по выпуску заготовок для полупроводников на основе карбида кремния — John Palmour Silicon Carbide Manufacturing Center: строительство цехов в целом завершено, начата установка оборудования для изготовления 200-мм в диаметре «слитков» SiC. Это предприятие, первую продукцию на котором намечается получить в декабре текущего или январе будущего года, — одно из крупнейших на территории США: занимаемая площадь — более 180 га, объём инвестиций к настоящему времени — свыше 5 млрд долл., предполагаемые суммарные затраты до момента начала серийного производства на фабрике — 6,5 млрд долл. Wolfspeed обеспечивает поставки более 60% пластин-заготовок для получения микросхем на основе карбида кремния. Чем же они так привлекательны? ⇡#Силовая сторонаПри всей своей универсальности чистый кремний как основа для любой микроэлектроники всё-таки не идеален: в отдельных областях приложения его опережают по эффективности даже заведомо более дорогие в производстве соединения: как, скажем, упомянутый в предыдущем нашем материале нитрид галлия — в случае высокочастотных полупроводниковых приборов. Помимо GaN, разработчики управляющих микросхем для энергетических и иных промышленных нужд обратили самое пристальное внимание на карбид кремния (SiC) — материал, применявшийся в электронике ещё с начала 1900-х годов. Интересно, что как готовое химическое соединение карбид кремния — даром что сложен из чрезвычайно распространённых атомов — практически не встречается на Земле (разве что в корундовых месторождениях да кимберлитовых трубках), зато входит в состав многих метеоритов. SiC, как и GaN, относится к полупроводникам с широкой запрещённой зоной — примерно втрое более широкой, чем у кремния (3,25 эВ против 1,12 в тех же единицах). При этом у него выше твёрдость (9,2 против 6,5 по шкале Мооса) и температура плавления (примерно 2500 °C против 1500 для Si). Понятно, что до точки фазового перехода электроника в процессе работы в любом случае не разогревается, однако карбид кремния продолжает сохранять свойства полупроводника при нагреве как минимум до 400 °С, а в ряде случаев и до 600 °С. В сочетании с высокой теплопроводностью (которая сама по себе — огромное достоинство, так как позволяет отбирать избыточное тепло от SiC-микросхем радиаторами меньшей эффективной площади) это означает готовность приборов на основе карбида кремния работать в таких условиях, где обычные кремниевые полупроводники заведомо неприменимы.

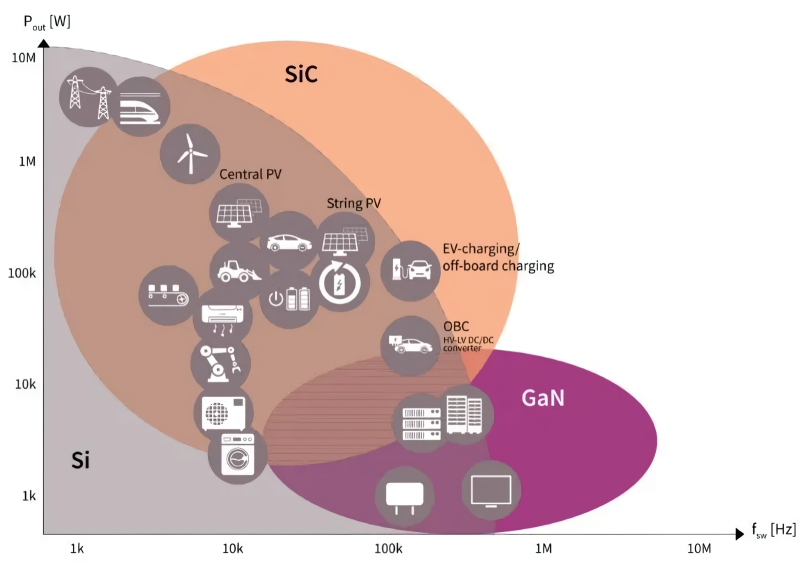

Примерные границы применимости СБИС на основе SiC и GaN в координатах рабочей частоты (по горизонтальной оси, Гц) и выходной мощности (Вт; обе шкалы логарифмические), а также условные обозначения различных индустриальных приложений соответствующих полупроводниковых приборов (источник: Infineon) Другое важное свойство SiC, обусловленное большой шириной его запрещённой зоны, — низкая концентрация свободных зарядов в толще материала при нормальных условиях работы: это значительно снижает вероятность пробоя образца в режиме диэлектрика. Напряжение пробоя для карбида кремния — примерно 2400 кВ/см, чистого кремния — около 300 кВ/см; таким образом, силовая SiC-электроника способна выдерживать приблизительно в восемь раз более сильные напряжения без потери полупроводниковых свойств. Напротив, если полагаться на привычные для Si-микросхем напряжения, полупроводниковый прибор на основе SiC можно сделать значительно более компактным — поскольку даже при существенно меньшей длине затвора (которая определяет величину электрического сопротивления) пробоя всё равно не произойдёт. То же верно и для предельной частоты переключения затвора SiC-транзистора между состояниями «закрыто» и «открыто»: она существенно выше, чем для кремниевого, при меньших габаритах и массе прибора, что делает карбид кремния едва ли не идеальным материалом для компактных и лёгких управляющих систем электрических двигателей и аккумуляторов самого разного назначения. Станции подзарядки электромобилей, которые полагаются на SiC-электронику, позволяют минимум вдвое сократить время заряжания стандартной батареи — что чрезвычайно важно с точки зрения комфортности регулярного пользования этим новомодным средством передвижения. Для дата-центров, полагающихся на мощные системы охлаждения, карбид кремния — тоже крайне удачная находка: по оценке одного из ведущих (наряду с Infineon, OnSemi и другими) производителей SiC-микросхем, Wolfspeed, перевод серверов типичного ЦОДа на блоки питания с микроэлектроникой на базе карбида кремния ведёт к снижению энергозатрат на отвод тепла сразу на 40%, без каких бы то ни было дополнительных оптимизаций. Важная особенность SiC — широта спектра элементов, которые при добавлении в качестве присадок меняют его электрические свойства. Небольшие добавки алюминия, бора или галлия позволяют создавать на основе карбида кремния участки проводимости p-типа, тогда как присадки азота или фосфора обеспечивают проводимость n-типа. Это позволяет сравнительно просто изготавливать КМОП-транзисторы — основные элементы современной микроэлектроники для самого широкого спектра приложений. Интересно также, что проводимость SiC можно контролировать не только приложением управляющего напряжения, но и излучением определённой интенсивности, причём в широком диапазоне длин волн, — от инфракрасного до ультрафиолетового.

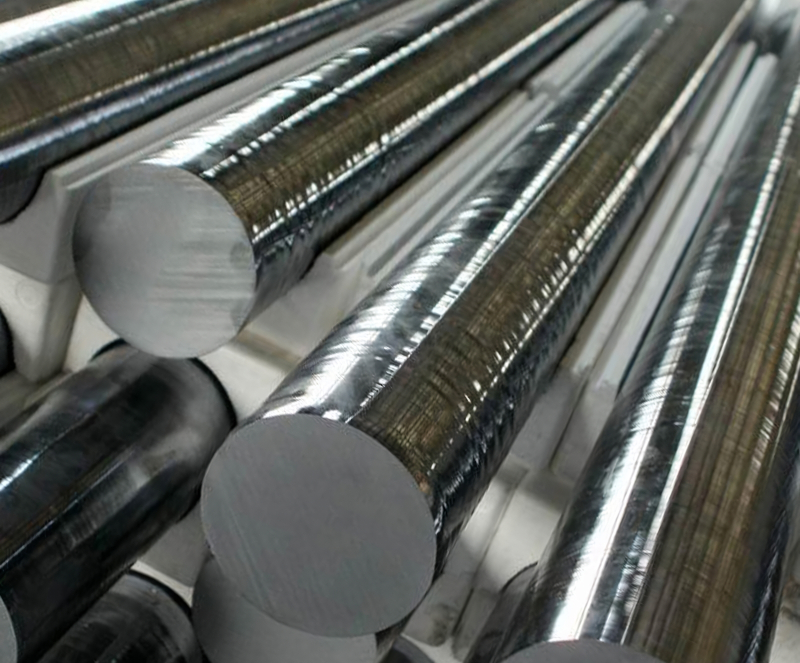

Готовые к отправке заказчикам 300-мм в диаметре заготовки монокристаллического кремния напоминают ожидающие своей очереди на распиловку брёвна на лесопилке — но, в отличие от последних, не требуют долгих лет для выращивания (источник: Western Minmetals) Практически весь используемый на планете сегодня карбид кремния — синтетического происхождения: его уже уверенно выращивают монокристаллом диаметром 100 и 150 мм, а вскоре будет освоена в промышленном масштабе и 200-мм технология. Собственно, уже это демонстрирует, насколько сложнее в производстве кристаллы SiC, чем чисто кремниевые структуры: для последних уже много лет стандартом являются длинные заготовки диаметром 300 мм, и даже обсуждение перехода на 450-мм диаметр ведётся уже больше десятка лет. Добавим в скобках (поскольку тема статьи — всё-таки полупроводники кроме кремния), что главное препятствие на пути к 450-мм пластинам Si — вовсе не химическое, физическое или техническое, а чисто экономическое. При внушительном числе активно действующих в мире машин для фотолитографии и для сопутствующих процессов обработки 300-мм пластин-заготовок, да ещё и с учётом запредельной стоимости такого оборудования, инвестиции в разработку «того же самого, но с перламутровыми пуговицами для 450-мм в диаметре пластин» представляются для чипмейкеров по всему миру, мягко говоря, опрометчивыми. Если в своё время переход на 150-мм пластины во многом был проинвестирован Intel, а на 200-мм — IBM, то финансовая нагрузка по превращению 300-мм «слитков» кремния в новый стандарт была по сути возложена на изготовителей чипмейкерского оборудования — и оказалась настолько высокой, что для выхода на окупаемость тем понадобилась прорва времени. При нынешнем — не самом цветущем, увы, — состоянии глобального ИТ-рынка страшно даже представить, в какую сумму обойдётся разработка и создание, скажем, High-NA EUV-фотолитографа для 450-мм пластин — и через какое время поставки такого рода машин окажутся для ASML прибыльными. Так вот, высококачественные — в смысле отсутствия посторонних примесей более чем на 99,9% по массе — заготовки SiC ещё в начале 2000-х научились сравнительно легко делать сперва 100-мм диаметра, затем 150-мм (правда, на первых этапах не слишком значительной длины, но это дело наживное). А вот дальше начались сложности с получением равномерной кристаллической структуры по всей толще: тугоплавкость и высокая твёрдость карбида кремния требуют сильного нагрева для получения кристалла, а значит, на выращивание «слитка» уходит в разы больше энергии и времени. Хуже того, особая структура кристаллической решётки той разновидности SiC, что проявляет полупроводниковые свойства, отличается высокой прозрачностью и вместе с тем значительной отражательной способностью — и это крайне затрудняет инспекцию заготовки на предмет физических дефектов.

Монокристалл карбида кремния, выращенный в лаборатории: для промышленных нужд добиваются получения более протяжённой цилиндрической части, поскольку из полусферической будут выходить пластины меньшего диаметра (источник: Wikimedia Commons) Тем не менее переход изготовителей полупроводников на основе карбида кремния на 200-мм пластины уже начинается, а значит, сами такие приборы станут более массовыми и доступными. По оценке TrendForce, в 2023-2026 гг. мировой рынок силовых полупроводниковых приборов на основе карбида кремния будет расти умопомрачительными для нынешних экономических реалий темпами — более чем на 40% каждый год, от 2,28 млрд долл. в начале этого периода до 5,33 млрд в конце. Кстати, напомним, что упомянутая в самом начале настоящего материала фабрика John Palmour Silicon Carbide Manufacturing Center обойдётся её устроителю, американской Wolfspeed, в 6,5 млрд долл. Отсюда нетрудно сделать оценку, насколько же велик потенциал роста данного рынка, если только одна из оперирующих на нём компаний инвестировала в очередную свою SiC-фабрику почти втрое бóльшую сумму, чем весь оборот микросхем этого типа за 2023 г. А ведь помимо Wolfspeed, 200-мм пластины карбида кремния намерена выпускать с 2026 г. японская Mitsubishi Electric; существенно нарастить свои мощности собирается в ближайшем будущем европейская Mersen, — да и в КНР предприятие SICC уже инвестирует в локальный Silicon Carbide Semiconductor Materials Project. Силовая электроника на базе SiC нужна всем! ⇡#Лучшие друзья микроэлектронщиковУглерод — один из самых примечательных по своим свойствам химических элементов Вселенной; достаточно сказать, что единственная известная пока человечеству разновидность жизни (а именно белковая) образовалась как раз на углеродной основе. В природе углерод встречается в самых разных соединениях и видах, но наиболее, наверное, привлекательный среди них — как визуально, так и по химико-физическим особенностям — это полиморфная кубическая его модификация, образующаяся исключительно при высоких давлениях, — алмаз. Как мы уже отмечали в первой статье о полупроводниковых материалах, отличных от чистого кремния, алмаз характеризуется не просто широкой, а чрезвычайно пространной запрещённой зоной (5,47 эВ против 1,12 у Si); при этом у него высочайшая из возможных твёрдость (10 по шкале Мооса), значительная температура плавления (около 3 500 °С), а также довольно близкие — и также огромные — значения электронной и дырочной проводимостей (до 4500 и 3800 см²/(В·c) соответственно при температуре 300 К). Сочетание этих свойств делает алмаз ещё более перспективным силовым полупроводником, чем нитрид галлия и карбид кремния, — поскольку сопротивление пробою для кристаллического углерода в кубической решётке здесь заведомо лучше, чем для прочих его аналогов: предельная плотность тока, способного проходить через канал, у алмаза в 5 тыс. раз выше, чем у кремния, а предельное напряжение — в 30 раз выше.

Один из крупнейших в мире натуральных алмазов — Lesedi la Rona («Наш свет» на языке тсвана), найденный в Ботсване в 2015 г., весит 1109 карат (около 222 г) и оценивался на момент обнаружения в 70 млн долл. Трудно даже сообразить, с чего начать перечисление причин, по которым подобные природные образцы полиморфной кубической модификации углерода не годятся для массового микроэлектронного производства (источник: NPR) Готовность электронов на внешней орбитали атома углерода образовывать ковалентные связи сопоставима с таковой для кремния — недаром эти элементы относятся к одной и той же группе (столбцу) в Периодической системе Менделеева. Легированный атомами бора, алмазный полупроводник меняет локально свои проводящие свойства и позволяет тем самым формировать МОП-транзисторы, в том числе при массовом поточном производстве, — в результате можно надеяться получать сверхпрочные микросхемы, устойчивые к запредельным для современной электроники условиям по физическим, тепловым и иным нагрузкам, включая радиационные, что особенно важно для разнообразных космических приложений. Мало того, что алмазная микросхема способна нагреваться впятеро сильнее кремниевой, не теряя своих свойств, — так ещё и эффективность теплопереноса для первой в 20 с лишним раз больше, чем для второй, что неимоверно упрощает охлаждение алмазных полупроводников. Разумеется, речь ни в коем случае не идёт о природных алмазах: мало того, что те сравнительно редки, непредсказуемые условия их образования в каждом конкретном случае приводят к неизбежным загрязнениям самородных образцов кристаллического углерода в кубической решётке — для ювелирного дела непринципиальных и даже иногда желательных, но в плане микроэлектроники совершенно недопустимых. В дело при создании полупроводников идут синтетические алмазы, получаемые, например, из метана в особых реакторах способом микроволнового плазмохимического осаждения из паровой фазы. И всё было бы просто замечательно (если не считать некоторых сложностей с подбором эффективных присадок для организации локальных зон n- и p-проводимости на алмазных подложках), если бы не одно, зато очень серьёзное но: выращивать заготовки синтетических алмазов с необходимой чистотой и геометрической правильностью кристаллических решёток архитрудно.

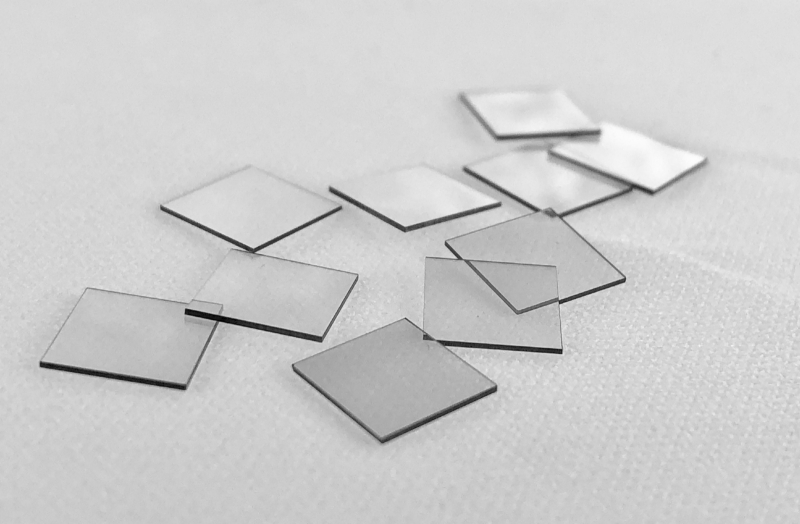

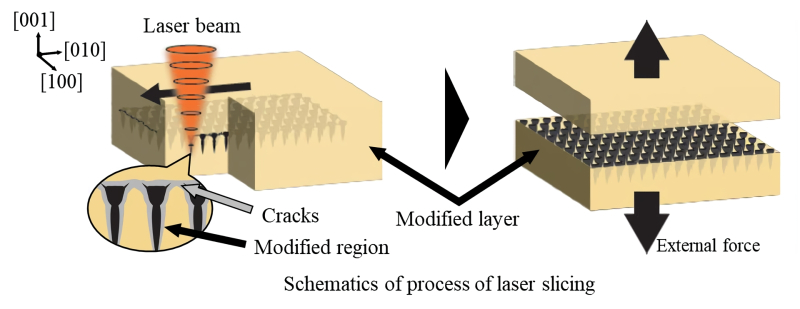

Выращиваемые в лабораторных условиях по методу CVD синтетические алмазы: толщина пластин — до 2 мм, размеры — примерно 20 × 20 мм (источник: Sanyi Lab) По состоянию на конец 2023 г., когда производство заготовок (впоследствии разрезаемых на пластины) диаметром 450 мм для кремния и 200 мм для SiC уже не представляло серьёзной технической проблемы, алмазные болванки удавалось получать немногим более чем 1-дюймовыми в поперечнике. Один из хорошо отлаженных процессов, с применением высоких температур и высоких давлений, даёт отличные по качеству кристаллы углерода в кубической решётке, но — предельной площадью сечения всего-то около 1 см². Вдобавок высокие энергозатраты и особые требования к реактору чрезмерно удорожают сколько-нибудь крупносерийное производство синтетических алмазов по традиционной методике. Другой процесс, химическое осаждение атомов углерода из паровой фазы (chemical vapor deposition, CVD), позволяет увеличить площадь сечения заготовки до 5, а то и 10 см², но, увы, ценой заметного роста неидеальности кристаллической структуры. Если для SiC характерная плотность дефектов формируемого «слитка»-кристалла составляет около сотни на 1 см² (и то это очень много в сравнении с чистым Si), то у полученного методом осаждения из паровой фазы алмаза — более 100 тыс. на 1 см². Таким образом, ещё не разрезанные заготовки уже содержат значительное число заведомо негодных для дальнейшей обработки участков — что существенно снижает выход годных микросхем с получаемой затем пластины. «Определённые затруднения» с присадками, о которых уже упоминалось чуть выше, тоже, на самом деле, представляют изрядную инженерную проблему. Обычная для полупроводниковой индустрии обработка подложки пучками ионов для внедрения ядер нужных атомов в кристаллическую структуру в случае алмаза не слишком подходит: высокая прочность этого материала, обусловленная чрезвычайно сильными связями в кубической решётке, препятствует сколько-нибудь глубокому проникновению нужных ионов. Вот, кстати, ещё одна причина, по которой технология CVD для получения алмазных «слитков» всё же более предпочтительна: внедрять необходимые элементы на отдельные участки заготовки прямо на этапе формирования на ней алмазного слоя оказывается значительно проще. Однако и это — не полноценный выход: толщина участка с присадкой оказывается в каждом слое сопоставимой с толщиной основного материала, что приводит к формированию в полупроводнике каналов, которые для своей активации требуют больше энергии, чем аналогичные структуры на базе Si или даже SiC. В результате полученные таким образом алмазные полупроводниковые приборы при нормальной температуре (273 K) оказываются более энергетически прожорливыми и менее эффективными, чем основанные на карбиде кремния. Да, где-то начиная с 450 К с алмазными микросхемами прочим становится труднее конкурировать, поскольку все прочие к этому моменту уже отказывают, — но с точки зрения перспектив повсеместной замены Si кристаллическим углеродом с кубической решёткой это слабое утешение. Отдельная проблема, которую необходимо будет решить на уровне массового производства в ходе такой (гипотетической пока) замены, — это собственно нарезка полученного алмазного «слитка» на пластины, если всё-таки ставить целью освоение отличного от CVD способа выращивания заготовки. Разумеется, лучше всего для этой цели подходят лазеры, — и японские исследователи из Chiba University не так давно предложили довольно оригинальный способ для быстрого и точного разрезания синтетических алмазных цилиндров именно лазером. Особенность метода в том, что, вопреки интуитивным ожиданиям, он не подразумевает прохождения сверхмощного энергетического луча поперёк главной оси сквозь толщу «слитка»: это и чересчур энергозатратно, и всё равно не сформирует пригодный сразу для дальнейшей обработки срез.

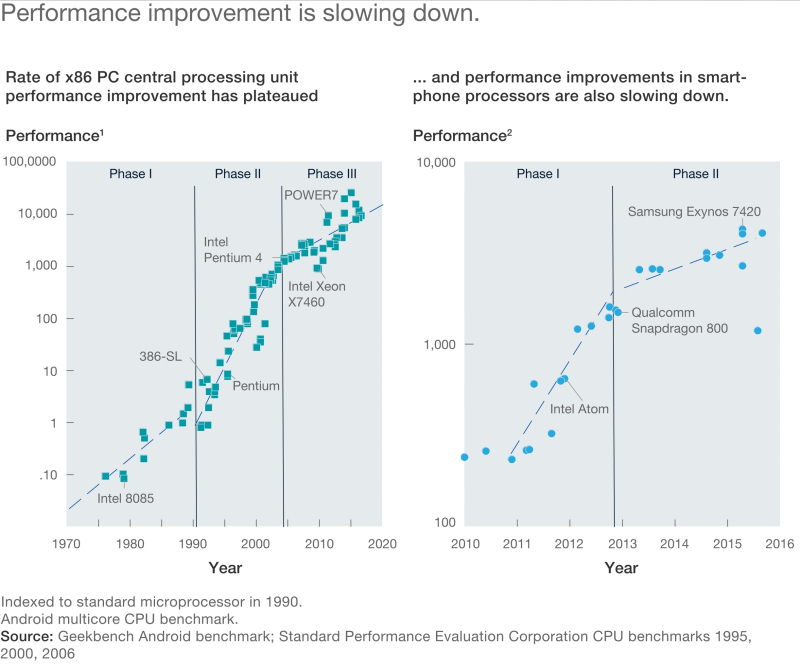

Схема из статьи японских исследователей, поясняющая принцип «внутренней слоевой перфорации» алмазной заготовки лазером (источник: Chiba University) Дело в том, что образовывать на алмазной подложке зоны p- и n-проводимости следует на поверхности, представляющей собой срез кристаллической структуры строго по одной проходящей через множество атомов плоскости, — а нацелиться соответствующим образом лазерным пучком на макроскопический «слиток» невероятно сложно. Японцы подошли к задаче творчески: они воздействуют сфокусированным практически в точку лучом буквально на один слой атомов в толще заготовки (благо та для оптического излучения прозрачна). В результате кристаллическая структура в «перфорированном» слое превращается в аморфный углерод с меньшей, чем у алмаза, плотностью, после чего остаётся всего лишь разломить «слиток» по получившейся плоскости и отшлифовать остаточные неровности. Другая группа исследователей из Страны восходящего солнца, на сей раз из Национального института материаловедения (National Institute for Materials Science, NIMS), предложила алмазный полевой транзистор с дырочной проводимостью — с монокристаллом нитрида бора с гексагональной решёткой в качестве изолирующего затвор слоя. Подведённый к затвору электрод представленного в качестве прототипа транзистора выполнен из графита, а алмазная пластина использована как подложка — получается, подобный полупроводниковый прибор можно создать и на изготовленной методом CVD заготовке, и на срезе выращенного единым куском «слитка». Новаторство группы из NIMS заключается в том, что до них для формирования отдельных элементов транзистора на алмазной подложке применяли различные присадки, в частности водород, — и тем самым эффективно снижали высочайшую природную дырочную проводимость чистого алмаза. Более высокая проводимость транзистора без водородных присадок означает и сокращение потерь энергии при прохождении через него заряда, что особенно важно для высокочастотных и/или оперирующих с высокими напряжениями полупроводниковых приборов. ⇡#Манящая двумерностьЕщё в 2018 г. аналитики McKinsey обратили внимание на замедление прироста производительности кремниевых процессоров, которая с 1970-го и примерно до 2005 г. была практически экспоненциальной, а к началу 2010-х по сути вышла на плато. При этом затраты на НИОКР в плане дальнейшего совершенствования кремниевых технологий (прежде всего — на поступательное сокращение характерных масштабов фотолитографического производства) увеличивались опережающими темпами, как и объёмы капитальных инвестиций в постройку всё новых фабрик. К примеру, условная средняя фабрика производительностью 30 тыс. 300-мм пластин в месяц что для «45-нм», что для «22-нм» техпроцесса обходилась примерно в одну и ту же сумму — около 2,5 млрд долл. Зато на постройку, оснащение и подготовку к работе аналогичного по характеристикам предприятия по выпуску «14-нм» чипов требовалось истратить уже более 3,5 млрд долл., а «10-нм» — почти 5,5 млрд. И чем ближе габариты отдельных элементов полупроводниковых транзисторов к характерному размеру единичного атома, тем неизбежно более затратными будут оказываться попытки штурмовать этот предел с использованием модифицированных-перемодифицированных фотолитографических технологий родом из середины прошлого века.

Наглядная демонстрация того, как с годами замедлялся рост производительности компьютерных (слева) и смартфонных процессоров; вертикальная шкала — логарифмическая (источник: McKinsey) В том же аналитическом исследовании прямо указывался ряд материалов, способных эффективно заменить старый добрый кремний в полупроводниковых микросхемах общего назначения — а не только преимущественно силовых, как GaN, SiC или алмаз, — на субатомных и атомных масштабах. Это дисульфид молибдена, силицен (одно из двумерных аллотропных разновидностей кремния), германен (тоже двумерный, т. е. составленный из уложенных в один слой атомов — в данном случае германия, — материал), чёрный фосфор, но прежде всего — графен. Это слой из атомов углерода, образующих гексагональную решётку — точь-в-точь пчелиные соты. Физико-химические его свойства кардинально отличаются от таковых для других модификаций углерода, включая всем известные графит и алмаз (да и тот же силицен): графен — полуметалл, как и кремний, и германий; крайне тугоплавкий и характеризующийся высокой электропроводностью, обеспеченной значительной подвижностью как электронов, так и дырок в его структуре. Хотя графеновый слой, если прилагать к нему усилие перпендикулярно нормали, чрезвычайно гибок — что, собственно, и позволяет формировать из него углеродные нанотрубки (которые сами по себе довольно многообещающи с точки зрения полупроводниковой индустрии, но об этом как-нибудь в другой раз). Продольная же упругость графена сравнима с таковой для алмаза — что означает высокую механическую прочность изготовленных из этого двумерного материала миниатюрных элементов полупроводниковых приборов. Правда, здесь имеется небольшая загвоздка: у графена целиком и полностью отсутствует запрещённая зона — разность между минимальной энергией свободного электрона и максимальной энергией электрона в составе кристаллической решётки фактически равна нулю. Классические же полупроводниковые приборы как раз используют сам факт наличия запрещённой зоны для управления переносом заряда: если такой зоны нет, непонятно, как переключить затвор транзистора из положения «закрыто» в «открыто» и наоборот. Транзистор на основе графена будет проводить ток всегда — и какой тогда в нём смысл? А такой, что если оставить без внимания этот досадный недочёт, прибор-то выходит крайне привлекательным — с великолепной подвижностью зарядов (и дырок), с отличной устойчивостью к механическим, тепловым и иным воздействиям, с прекрасными перспективами миниатюризации (речь изначально идёт об одноатомном слое!) и проч. Разумеется, инженеры-микроэлектронщики прилагают немалые усилия к тому, чтобы заставить транзисторы на графеновой базе хоть как-то реагировать на управляющее напряжение, перекрывая по команде проходящие через них токи, — что даст возможность сделать эти приборы в полном смысле слова полупроводниковыми.

Микросхема на графеновой основе; практически ручная работа — лабораторное, не серийное производство (источник: Georgia Tech) Среди предлагаемых мер — использование двуслойного графена (свойства которого, как и следовало ожидать, весьма отличны от свойств однослойной его разновидности), а также гетероструктур с применением иных двумерных материалов — например, пары графеновых слоёв, разделённых таким же одноатомным по толщине листом гексагонального нитрида бора, который сам по себе является полупроводником с довольно широкой запрещённой зоной. Впрочем, это только начало: для перехода от лабораторных исследований одиночных транзисторов к массовому поточному производству графеновой микроэлектроники придётся научиться производить графеновые листы (и слои иных двумерных материалов) с необходимым качеством и в достаточном количестве, продумать технологию компоновки соответствующих КМОП-транзисторов, освоить достаточно скоростную дефектоскопию готовых графеновых чипов на атомарном уровне — и ещё многое, многое другое. Обзор McKinsey 2018 г. предсказывал, что не ранее чем через 10-25 лет с момента его публикации будет уверенно освоено внедрение графеновых элементов в классические кремниевые СБИС общего назначения (в частности, для оптимизации межсоединений), а полномасштабный переход на полупроводниковое производство с двумерными материалами вместо привычных сегодня трёхмерных состоится не ранее середины 2040-х годов. Межсоединения упомянуты здесь не случайно: актуальная сегодня фотолитографическая технология предусматривает изоляцию медных токоведущих шин на поверхности полупроводникового кристалла от кремниевой (или иной полуметаллической) подложки слоем нитрида тантала, который может простираться более чем на 10 нм в толщину. В отсутствие этого слоя атомы меди диффундируют в полупроводник, ощутимым образом меняя его свойства. Переход к двумерным структурам в качестве изолятора уже сам по себе — даже без использования графена или подобных материалов для создания транзисторных компонентов — позволит ощутимо уплотнить микросхемы и улучшить их характеристики: теплопроводность, стойкость к повышенным рабочим частотам и напряжениям и т. п.

Первым (получаемым также в лаборатории) пластинам с графеновыми полупроводниками ещё ох как далеко до 300-мм серийных кремниевых (источник: Georgia Tech) Только в начале 2024 г. исследователи из Тяньцзиньского университета в КНР и Технологического института Джорджии в США создали первый в мире действующий полупроводник на основе графена, опубликовав результаты своей работы в Nature. Применив так называемый квазиравновесный отжиг (quasi-equilibrium annealing), инженеры образовали на подложке из карбида кремния слой эпитаксиального (наращенного в химической связи с основанием) графена. Оказалось, что сформированный именно таким образом двумерный материал обрёл столь необходимую для классического полупроводника ненулевую ширину запрещённой зоны. Мало того, подвижность зарядов в полученном слое оказалась хотя и пониже, чем у «свободного» графена, но всё равно на десятичный порядок выше, чем у чистого Si. И это действительно вдохновляет, — если удастся масштабировать технологию квазиравновесного отжига для более или менее массового производства, прекрасное графеновое будущее может оказаться значительно ближе, чем представлялось аналитикам McKinsey в 2018 году. Как можно заметить, при всех замечательных свойствах отличных от чистого (поли)кристаллического кремния полупроводников все они — по крайней мере, на нынешнем этапе развития технологий — почти безнадёжно уступают ему в прикладном плане. Там, где СБИС приходится работать на запредельных для Si частотах и/или пропускать через себя внушительной силы токи, деваться некуда — приходится изготавливать дорогостоящие и сложные в производстве приборы на основе GaN, SiC, алмаза и иных, куда более экзотических материалов. Но прямой замены старому доброму кремнию в микросхемах общего назначения пока что нет, и вряд ли в обозримой перспективе она появится. По крайней мере не ранее, чем микроэлектронщики научатся уверенно обращаться с графеном и иными двумерными структурами. Будем надеяться, до этой светлой поры осталось значительно меньше времени, чем прошло с момента изобретения первого полупроводникового транзистора (1947 г.) до наших дней. Если Вы заметили ошибку — выделите ее мышью и нажмите CTRL+ENTER.

|