|

Опрос

|

реклама

Быстрый переход

В Китае создали голографический 3D-принтер, печатающий модель целиком менее чем за секунду

17.02.2026 [13:08],

Геннадий Детинич

Печать моделей на 3D-принтерах может длиться часами и даже сутками в зависимости от задач. Это затрудняет использование методов аддитивной печати в крупносерийном производстве. Китайские учёные обозначили прорыв на данном направлении, показав возможность печати всей модели целиком всего за 0,6 секунды. Всевозможные детали из нового принтера вылетают как со скоростного конвейера, что похоже на чудо.

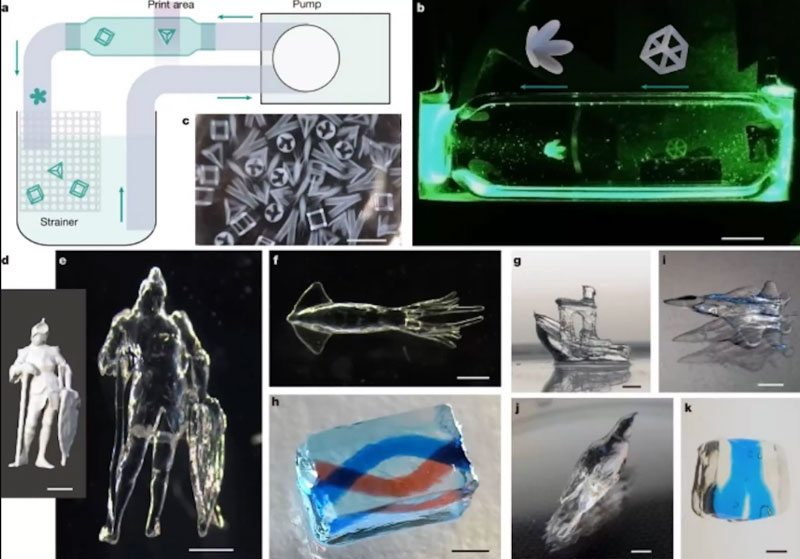

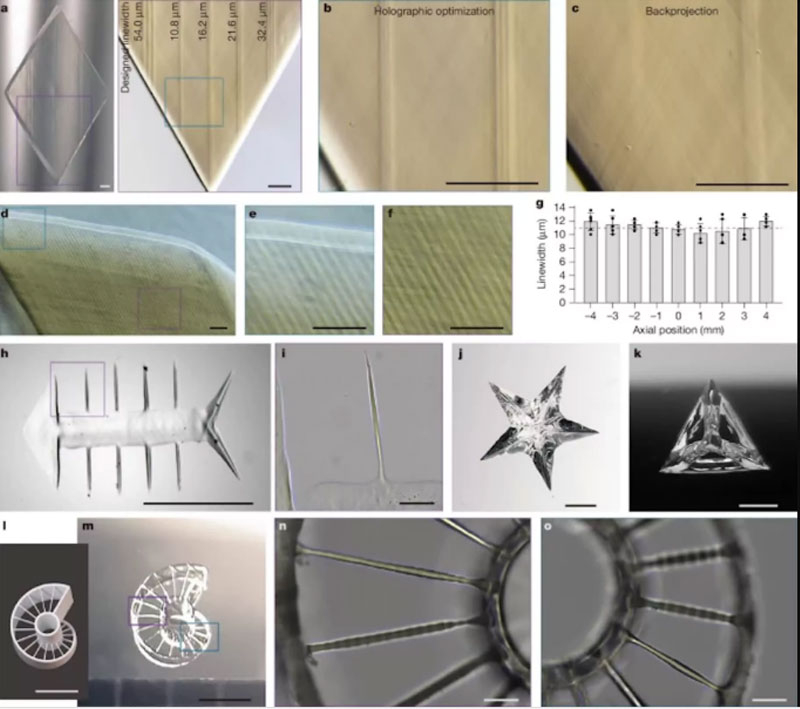

Источник изображения: Nature 2026 О разработке публикацией в престижном журнале Nature сообщила группа учёных из Университета Цинхуа (Tsinghua University). В отличие от традиционных методов аддитивного производства, когда объект формируется послойно и медленно, новая технология DISH (Digital Incoherent Synthesis of Holographic light fields), что по-русски переводится как «цифровой некогерентный синтез голографических световых полей», позволяет создавать сложные структуры миллиметрового размера за 0,6 секунды каждую. В целом технология DISH устраняет механические перемещения платформы принтера, сопельной системы или сосуда со смолой, заменяя их управляемым светом, который сразу формирует весь объём модели. Более того, разработка преодолевает классический компромисс между скоростью печати и высокой детализацией, открывая путь как минимум к сверхбыстрому производству моделей микронного и миллиметрового масштаба. Например, это поможет при производстве MEMS-устройств, особых камер для смартфонов и компонентов для фотоники. Принцип работы DISH основан на синтезе голографических световых полей: система проецирует оптимизированные цифровые голограммы с множества направлений в объём фотополимерной смолы с помощью высокоскоростного вращающегося модуля. Компьютерная оптимизация голограмм обеспечивает точную трёхмерную картину интенсивности света в объёме смолы, где материал затвердевает только в нужных местах. Такой подход позволяет работать со смолами разной вязкости и достигать равномерного отверждения по всей глубине без ограничений глубины резкости для системы проецирования. В результате весь процесс происходит почти мгновенно, без послойного сканирования или ожидания между экспозициями.  Технические характеристики впечатляют: разрешение составляет 19 мкм по всей глубине модели до 1 см, а отдельные детали достигают разрешения 12 мкм (примерно 1/5 толщины человеческого волоса). Скорость печати доходит до 333 мм³ в секунду. В экспериментах были успешно напечатаны сложные миллиметровые объекты, включая микроструктуры с высокой точностью. Технология также поддерживает непрерывную подачу жидкого материала, что позволит перейти к массовому производству разнообразных 3D-структур. Технология DISH может радикально изменить несколько отраслей: в биомедицине это быстрое создание моделей тканей и сосудов для тестирования лекарств; в робототехнике — производство микророботов и гибкой электроники; в промышленности — выпуск компонентов фотоники, MEMS и модулей камер смартфонов. Переход от механической послойной печати к световому объёмному синтезу буквально создаёт новую парадигму 3D-печати, где свет становится основным инструментом изготовления модели, обещая значительный скачок в скорости, точности и масштабируемости. В США создали подводный 3D-принтер, печатающий бетоном прямо на морском дне

04.02.2026 [21:09],

Геннадий Детинич

Исследователи Корнеллского университета (Cornell University) разработали технологию 3D-печати бетонных конструкций непосредственно на морском дне. Проект финансируется агентством DARPA с целью сделать подводное строительство и ремонт океанских сооружений быстрее, дешевле и безопаснее. Традиционные методы требуют значительных затрат, длительного времени и нарушают морскую экосистему, с чем приходится мириться в отсутствие альтернатив.

Источник изображений: Cornell University Учёные получили от DARPA грант на $1,4 млн и список требований, которые нужно будет удовлетворить для дальнейшего финансирования. Одним из ключевых условий стало использование донных отложений в качестве базового ингредиента бетонной смеси для 3D-печати под водой. Так достигается максимальная экологичность и снижается нагрузка на логистику. Строить можно будет на месте с минимальными затратами на транспортировку компонентов на удалённую площадку.  Ключ к успеху проекта, по мнению команды, — это преодоление вымывания материала. Основная проблема подводной 3D-печати заключается в том, что цементная смесь размывается водой до затвердевания. Учёные решили эту задачу, оптимизировав баланс между вязкостью материала и его способностью к перекачиванию. В составе бетона преимущественно используется морской осадок с самого дна — это требование DARPA, как отмечено выше. Для работы под водой адаптировали крупный промышленный 3D-принтер массой около 2700 кг, ранее применявшийся для печати больших конструкций на суше. По крайней мере, он смог печатать в бассейне, сам не погружаясь полностью в воду. Ещё одной проблемой стали датчики изображений, которые не могли нормально управлять системой печати в мутной воде. Поэтому учёные разработали новые сенсорные системы, позволяющие точно контролировать процесс печати даже в условиях крайне низкой видимости. Тестирование проводилось в больших водных резервуарах, где удалось продемонстрировать успешную подводную печать с минимальным возмущением окружающей среды. Технология показывает, что можно строить или ремонтировать конструкции прямо на месте без подъёма материалов на поверхность и без привлечения дайверов. Команда Корнелла входит в число шести команд-участниц конкурса DARPA. В марте текущего года состоится соревнование, в рамках которого каждая команда должна будет напечатать подводную арку строго по заданным параметрам. Успешное выполнение этих демонстраций позволит подтвердить потенциал технологии для реального применения в строительстве под водой. Разработка уже считается важным шагом к трансформации подходов к созданию и обслуживанию подводных сооружений. Это могут быть основания ветряных электростанций, сооружения для подводных ЦОД и другая инфраструктура. Учёные создали 3D-принтер для печати изо льда без холода — только вода, вакуум и чистая физика

18.12.2025 [16:24],

Геннадий Детинич

Физики из Университета Амстердама (University of Amsterdam) разработали фантастически простой метод 3D-печати моделей из чистого льда без использования холодильного оборудования, криогеники или охлаждаемых подложек. Работает только физика естественного охлаждения воды при испарении в вакууме. Доказательством концепции стала печать ледяной модели ёлки высотой 8 см, что объединило в себе магию науки и Рождества.

Источник изображения: University of Amsterdam Процесс печати происходит в вакуумной камере и основан на принципе испарительного охлаждения, что делает его простым и незатратным. Исследование представлено в препринте на сайте arXiv и в блоге Nature. Забавно, но это открытие произошло случайно: учёные экспериментировали с распылением воды в вакууме, чтобы уменьшить сопротивление воздуха, и столкнулись с мгновенной кристаллизацией воды при контакте даже с тёплой подложкой. В устройстве тонкая струя воды подаётся через сопло. В условиях низкого давления молекулы на поверхности подложки и модели быстро испаряются, унося тепло. Благодаря высокому соотношению площади поверхности воды к её объёму при контакте с поверхностью струя за доли секунды охлаждается на десятки градусов. Тем самым при касании подложки или предыдущего слоя модели вода мгновенно замерзает, позволяя послойно формировать сложные структуры без разбрызгивания и наплывов. Печать модели рождественской ёлки стала наглядным примером возможностей технологии: модель печатается слой за слоем в процессе запрограммированного движения сопла, а при выключении насоса и отсутствии вакуума полностью тает, не оставляя отходов, кроме лужицы чистой воды. В биологии ледяные модели могут служить каркасами для выращивания органов, а в инженерных приложениях — использоваться для создания моделей с микроканалами для протекания жидкостей. Даже в космосе найдётся место этой технологии, например при печати сооружений на Марсе из местной воды, для чего не потребуется громоздкое криогенное оборудование — там уже имеется разреженная атмосфера и низкое давление. Pantum представила в России лазерные МФУ Utility с автоматической двухсторонней печатью до формата A3

10.12.2025 [16:41],

Владимир Мироненко

Компания Pantum объявила о выходе в России новой серии лазерных МФУ формата А3 — Utility 230/320, включающей монохромные и цветные модели Pantum BM230N, BM230ADN и BM320ADN. Новинки разработаны с учётом потребностей бизнеса и государственных учреждений, для которых важна высокая степень защиты данных, поддержка различных формата документов и высокая скорость работы.  Серия Utility фокусируется на четырёх ключевых аспектах, в том числе бесперебойной работе, повышенной защите бизнес-данных, снижении затрат на печать и повышении экологической эффективности, обеспечивая высокую надёжность. Модели Pantum BM230N и BM230ADN поддерживают скорость печати 22 стр./мин, BM320ADN — 26 стр./мин. Стандартный лоток для бумаги на 250 листов можно доукомплектовать дополнительными лотками и рабочей тумбой. Модели BM230ADN и BM320ADN оснащены реверсивным автоподатчиком сканера на 100 листов для пакетного сканирования со скоростью до 30 стр./мин. В новых моделях предусмотрена функция автоматической двусторонней печати и возможность сканирования сразу на USB-накопитель. Также поддерживается печать с мобильных устройств благодаря совместимости с AirPrint, Mopria Print Service и фирменным приложением Pantum.  Все модели поддерживают работу с документами формата А3, включая печать PDF-файлов, а также печать буклетов, многостраничное копирование в различных режимах и водяные знаки при копировании и печати. Экономичность в работе новых устройств обеспечивается за счёт использования картриджей с ресурсом тонера до 12 000 страниц, функции автоматического пропуска пустых страниц и практичного режима экономии тонера. Средняя потребляемая мощность при печати у новинок составляет не более 550 Вт, в режиме ожидания: ≤80 Вт, в режиме сна и выключенном состоянии ≤1 и 0,5 Вт соответственно. Для защиты данных предусмотрены расширенные сетевые функции, протестированные инструменты Nessus и AWVS, а также аутентификация по паролю. Также устройства поддерживают быструю установку драйверов в один клик. Комариный хоботок приспособили под сопло для 3D-микропечати — тоньше, дешевле и лучше искусственных

27.11.2025 [17:05],

Павел Котов

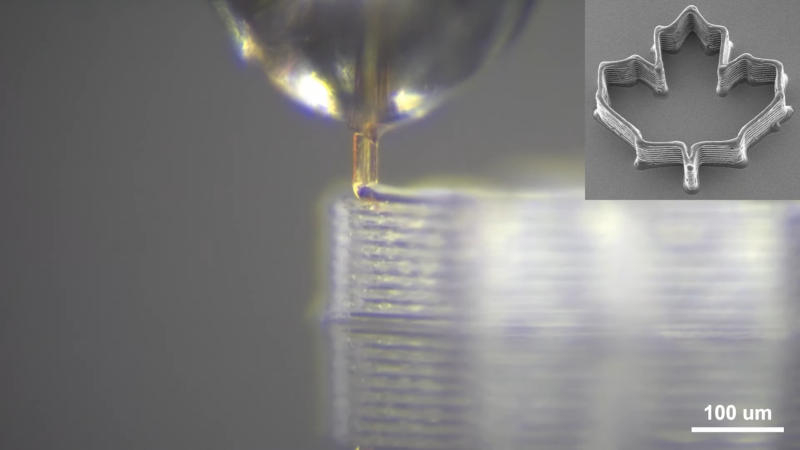

Учёные Макгиллского университета в Канаде потратили некоторое время на поиск сопла для высокоточной трёхмерной печати и пришли к выводу, что лучше всего на эту роль подходит хоботок самки комара. Он позволяет создавать объекты миниатюрных размеров с гладкими поверхностями, которые востребованы в аэрокосмической отрасли, стоматологии и области биомедицинских исследований.

Источник изображения: McGill University Искусственно изготовленное сопло для 3D-печати может обойтись в $80. Обычно эти компоненты производятся из небиоразлагаемого пластика или из металла. Свою методику исследователи «некропечатью» (necroprinting), потому что в ней используются фрагменты тел мёртвых насекомых. Ранее учёные перебрали жала насекомых, змеиные клыки и ксилемные сосуды растений, но лучшим оказался комариный хоботок. Его внутренний диаметр составляет всего 20 мкм, то есть он значительно тоньше, чем самые тонкие сопла, которые изготавливаются искусственно. Он также является удивительно прямолинейным и стабильным компонентом, способным к тому же выдерживать давление до 60 кПа. Но его механическая прочность оказалась достаточно слабой, поэтому исследователи укрепили сопло из комариного хоботка при помощи распечатанного на 3D-принтере каркаса, который не позволяет ему сломаться при непредусмотренных воздействиях. Авторы исследования уверены, что их работа поможет усовершенствовать механизмы производства и микроинженерии, в которых используется высокоточная трёхмерная печать. Но проект пока не завершён — учёные намерены продолжать исследовать другие природные материалы в поисках более прочных и тонких сопел. Китайцы первыми в мире приготовили куриные крылышки на орбите — на станции «Тяньгун» установили духовку

05.11.2025 [13:45],

Павел Котов

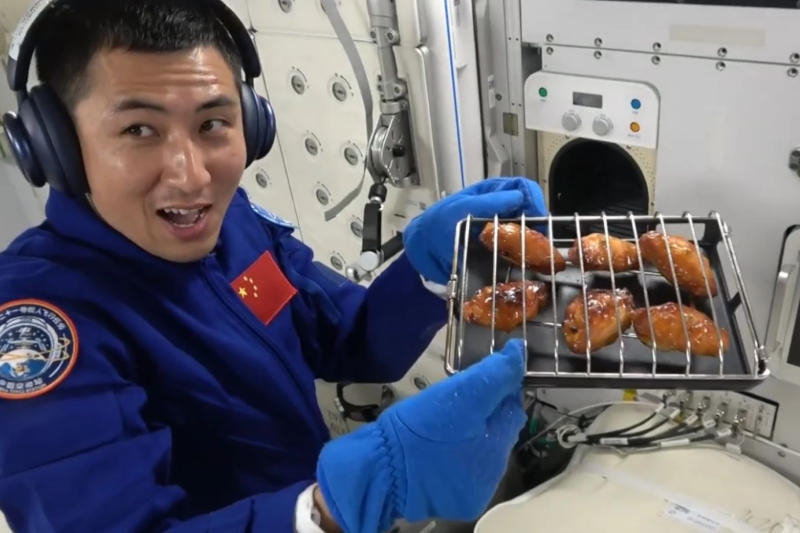

На китайской космической станции «Тяньгун» появилась полноценная духовка, и работающие на объекте тайконавты уже опробовали её: запекли в ней куриные крылышки и стейки с чёрным перцем. Об этом рассказала китайская государственная новостная служба Global Times.

Источник изображения: youtube.com/@ChinaDailyOfficialChannel Духовую печь доставили на станцию «Тяньгун» на борту пилотируемого корабля «Шэньчжоу-21» 31 октября — и это большое достижение. На Земле духовка — привычная вещь, но её орбитальная версия, предназначенная для работы в невесомости, оказывается непростой задачей. В отсутствие гравитации горячий воздух не поднимается, потому что движение «вверх» отсутствует как таковое. Так, если зажечь на орбите свечу, её пламя быстро погаснет — вокруг фитиля скопится дым, а без кислорода огня нет. Вот и в печи предоставленный сам себе горячий воздух остаётся неподвижным, и пища готовится неравномерно: одни места остаются сырыми, а другие подгорают. Поэтому китайцы предусмотрели вентиляторы, которые обеспечивают циркуляцию горячего воздуха. Инженерам пришлось решить и другие проблемы. Учитывая, что жилое пространство на станции ограничено, печь оснастили многоуровневой системой фильтрации, которая улавливает дым, жир и другие частицы, не давая им загрязнить среду вокруг. Температура в печи достигает 190 °C, хотя обычно для разогрева пищи в космосе она составляет около 100 °C. Имеются предустановки для приготовления различных блюд; печь рассчитана на 500 циклов, а высокая температура позволяет добиться эффекта хрустящей корочки. Чтобы еда не разлеталась при открытии крышки духовки, к противню крепится решётка. Духовку создали, изучив опыт приготовления печенья на МКС в 2020 году. Тогда на одну партию уходило до двух часов, а сейчас китайцы потратили на стейки и крылышки всего 28 минут. При наличии печки 10-дневное меню тайконавтов расширится до 190 блюд. Возможно, теперь им захочется приправ и соусов. Учёные в США упростили 3D-печать сверхпроводников — новый шаг к квантовым технологиям и не только

27.08.2025 [13:42],

Геннадий Детинич

Учёные Корнеллского университета (Cornell University) представили упрощённую технологию создания сверхпроводящих элементов с использованием 3D-печати. Ранее для этого требовалось несколько циклов с отжигом на каждом этапе. Новая технология позволяет печатать сверхпроводящие элементы сложной конфигурации за один подход — всего лишь с одним циклом отжига. Это обещает расширить сферу применения сверхпроводников в науке и промышленности.

Источник изображения: ИИ-генерация Grok 3/3DNews Исследователи создали специальный состав из сополимеров и неорганических наночастиц, который самоорганизуется в процессе печати. После термообработки напечатанные структуры превращаются в пористые кристаллические сверхпроводники. Представленный «одноэтапный» процесс (one-pot) значительно упрощает традиционные методы, требующие многоступенчатого синтеза, множества порошков, связующих ингредиентов и нескольких циклов нагрева. Новый метод позволяет создавать сверхпроводники с упорядоченной структурой на трёх уровнях: атомном (кристаллическая решётка), мезоструктурном (за счёт самоорганизации сополимеров) и макроскопическом (в виде отдельных компонентов схемы — катушек, спиралей и других сложных форм). Технология была проверена на нитриде ниобия, демонстрирующем сверхпроводимость при охлаждении до −256 °C. Этот материал сохраняет свои свойства в магнитных полях силой до 50 тесла, что значительно выше, чем у других сверхпроводников этого класса. Напечатанные из нитрида ниобия компоненты подтвердили эффект в магнитном поле максимально возможной для него силы. Применение порошковой 3D-печати для создания сверхпроводящих элементов упрощает производство и может улучшить целый ряд технологий, связанных с использованием сверхпроводимости — от магнитов для МРТ до квантовых устройств. «Мы долго работали над этим, — поясняют учёные. — Эта работа показывает, что мы можем не только печатать сложные формы, но и придавать материалам свойства, которые ранее были просто недостижимы». Команда планирует применить этот подход к другим сверхпроводящим соединениям, в том числе к нитриду титана. Также планируется исследовать сложные трёхмерные геометрические формы, которые трудно воспроизвести традиционными методами. Дополнительно пористая структура материала обеспечивает рекордную площадь поверхности для сверхпроводников, что может оказаться полезным для исследований квантовых материалов и устройств следующего поколения. В США придумали как ускорить строительство АЭС — для этого потребуется 3D-принтер, ABS-пластик и опилки

25.07.2025 [15:15],

Геннадий Детинич

Классический ядерный реактор вместе с блоком АЭС строится 15–20 лет. Это большой срок, особенно в условиях тотальной нехватки электроэнергии, с чем в полный рост столкнулись в США. Выход ищут в строительстве малых модульных реакторов, чтобы сократить создание АЭС хотя бы до 10 лет, но нужно ещё быстрее, с чем, например, может помочь 3D-печать.

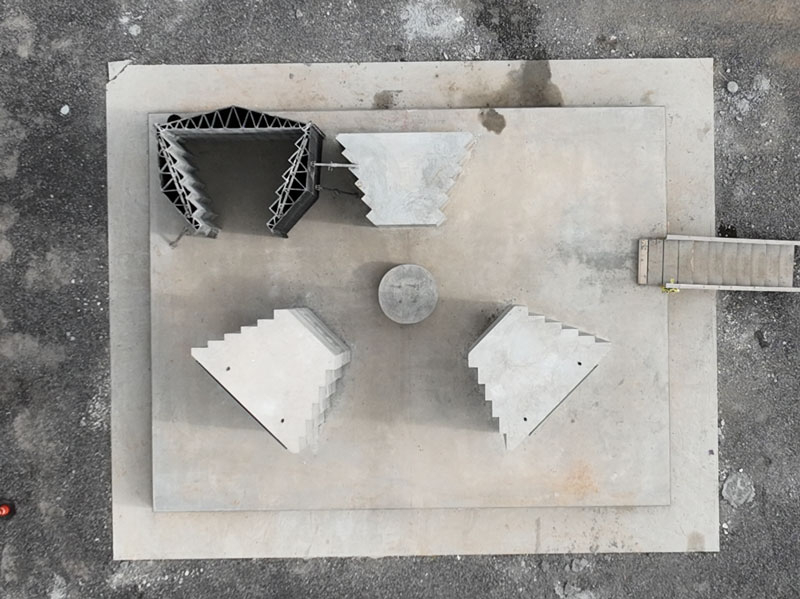

Рабочие заливают бетон в напечатанную на 3D-принтере опалубку. Источник изображений: Kairos Power В последние месяцы на базе Ок-Риджской национальной лаборатории США (Oak Ridge National Laboratory, ORNL) на практике была испытана технология ускоренного создания бетонных конструкций для реакторов и АЭС. Работа с бетоном требует немало подготовки и времени, поскольку заранее необходимо возвести надёжную опалубку часто очень сложной конструкции. Компания Barnard Construction предложила печатать опалубку с помощью 3D-принтера из обычного ABS-пластика, что должно существенно сократить время на эту часть работы при строительстве каждого нового энергоблока. В качестве демонстрации технологии инженеры Barnard Construction создали 3D-модель опалубки и отлили в неё из бетона элементы антирадиационного щита «Янус» (Janus) — колонны сложной формы. Щит «Янус» будет возведён вокруг первого в США демонстратора реактора четвёртого поколения Hermes, который в Ок-Ридже строит компания Kairos Power. В процессе создания опалубки из пластика пришлось решать нетривиальные задачи по повышению жёсткости и прочности гигантской модели, которая должна выдерживать очень большое давление при наполнении жидким бетоном.

Пример формы и три отлитых колонны для экрана «Янус» Эксперимент удался — опалубка из пластика была изготовлена быстрее, чем из стали или дерева и выдержала процесс заливки и застывания бетона без возникновения дефектов в конструкции. Теперь в компании Barnard Construction работают над проектом по использованию для 3D-печати биокомпозитного сырья. Фактически это отходы деревообрабатывающей промышленности, что позволит снизить стоимость материалов на 75 % за счёт использования отходов местной лесной продукции. Учёные MIT научили 3D-принтеры печатать из стекла — и для этого не нужен жар печи

19.06.2025 [13:17],

Геннадий Детинич

Учёные из лаборатории Линкольна в Массачусетском технологическом институте (MIT) разработали низкотемпературную технологию печати стеклянных изделий. Для этого они разработали особую композитную нить. Печать осуществляется фактически обычной головкой, через которую противопоказано пропускать раскалённое и вязкое стекло. Это даёт надежду, что технология может стать массовой, если в продаже появится новая чудо-нить.

Источник изображения: MIT Напечатанная модель из стеклянной нити не нуждается в отжиге. Единственное что придётся сделать для закрепления и очистки модели — это поместить её в ванну с маслом, разогретым до 250 °C. Исследователи говорят, что их нить состоит из «неорганического композитного стекла». Она основана на растворе силикатов с вкраплениями наночастиц. Основной целью разработки было создание технологии печати широкого спектра промышленных стеклянных изделий, таких как высокотемпературные электронные компоненты и микропроточные системы. Но любители 3D-печати вряд ли откажутся взять эту технологию на вооружение, если она станет доступной. Модели из стекла — это красиво. Искусственный интеллект вычислит любой 3D-принтер по десяти напечатанным на нём моделям

27.05.2025 [13:37],

Геннадий Детинич

В былые времена копировально-множительную технику требовалось ставить на учёт в органы, что законодательно в России отменили в недалёком прошлом. Подобная практика уже не коснулась 3D-печати, хотя напечатать можно нечто далеко за гранью закона. С учётом массовости явления к прежней практике регистрации власти вряд ли вернуться. Зато об анонимности моделей также можно будет забыть. Вычислять 3D-принтеры с невероятной точностью учёные научили ИИ.

Источник изображения: ИИ-генерация Grok 3/3DNews Открытие сделали исследователи в Иллинойском университете в Урбане-Шампейне (University of Illinois at Urbana-Champaign). Можно не сомневаться, что в силу незначительных различий в механике каждый 3D-принтер будет оставлять на модели свои собственные уникальные «отпечатки пальцев». Вопрос заключался лишь в том, сколько моделей надо изучить, чтобы точно идентифицировать конкретный принтер даже в одном модельном ряду? Оказалось, что обученному ИИ требуется изучить по 1 мм2 поверхности всего десяти моделей, чтобы с точностью 98 % вычислить напечатавший их принтер. Искусственный интеллект прошёл обучение на 9192 фотографиях изделий, отпечатанных на 21 принтере. Эти принтеры были изготовлены 6 брендами с использованием 4 различных технологий печати. Некоторые принтеры были из одной линейки. Искусственный интеллект после обучения по десяти изображениям изделий площадью 1 мм2 смог с невероятной точностью определить напечатавший их принтер, чему поразились сами исследователи. «Мы до сих пор поражаемся тому, что это работает: мы можем напечатать одну и ту же деталь на двух идентичных принтерах — одна и та же модель, одни и те же настройки процесса, один и тот же материал — и каждая машина оставляет уникальный отпечаток, который ИИ может отследить до принтера, — говорят учёные. — Можно точно определить, где и как что-то было изготовлено. Вам не нужно верить на слово своему поставщику». Исследователи считают, что данная методика пригодится при массовом использовании 3D-печати на производстве. Это поможет быстро выявить брак конкретного печатающего устройства. Но больше всех обрадуются технологии, конечно же, криминалисты. Учёные научились 3D-печати всяких штук прямо в теле живых организмов

09.05.2025 [16:15],

Геннадий Детинич

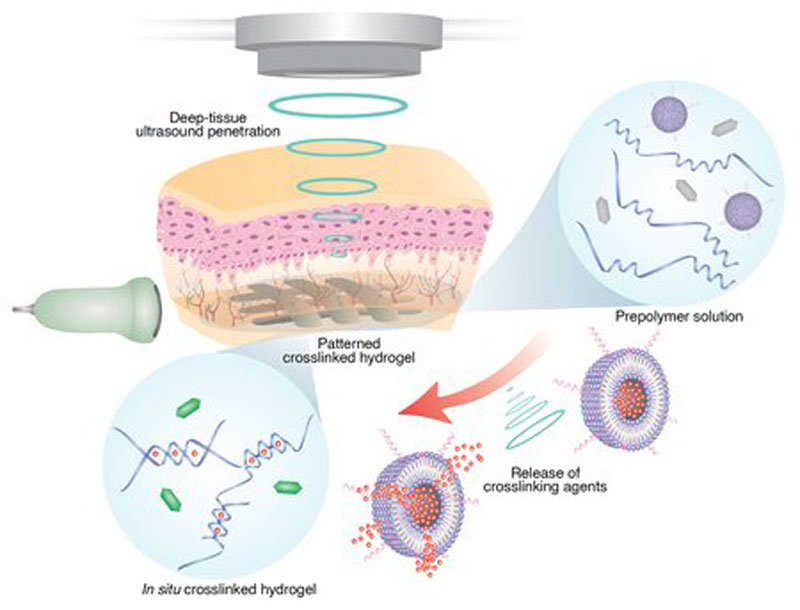

Когда-нибудь врачи смогут печатать 3D-заплатки непосредственно в работающих органах, например, в бьющемся сердце, или начнут доставлять лекарства строго к выбранным участкам тела, что необходимо для борьбы со злокачественными опухолями. Для всех этих задач необходимо научиться печать модели глубоко в живых тканях, к чему вплотную приблизились учёные из Калифорнийского технологического института.

Источник изображений: California Institute of Technology Традиционно для полимеризации 3D-моделей в медицине используется инфракрасный свет. Однако он плохо проникает под кожу и не может активировать полимеры глубоко в тканях. Поэтому учёные из Калтеха сделали ставку на ультразвук. Ультразвук широко применяется для диагностики внутренних органов и при определённых условиях может эффективно воздействовать на полимеры глубоко в теле животных и человека, сохраняя при этом абсолютную биосовместимость. Учёные разработали следующий подход: сочетание ультразвука с липосомами, чувствительными к небольшим перепадам температур. Липосомы представляют собой похожие на клетки сферические пузырьки с несколькими жировыми слоями. Они уже используются в медицине для точечной доставки лекарств. Исследователи загрузили в липосомы сшивающее вещество и погрузили их в раствор полимера, содержащий мономеры. Также в раствор было помещено вещество для создания контраста на ультразвуковом изображении и лекарственный препарат для доставки его в составе будущей 3D-модели. Вместо или вместе с лекарственным препаратом в жидкий ещё раствор полимера можно вносить токопроводящие вещества — серебро или углеродные нанотрубки, которые могут использоваться для создания электродов внутри тела на органах, например, для съёма ЭКГ.

Примеры 3d-печати ультразвуком внутри тела живых организмов Частицы липосом чувствительны к небольшим изменениям температур. Это означает, что с помощью сфокусированного ультразвукового сигнала можно очень точно повышать температуру на мишени глубоко в живом теле. Достаточно локально повысить температуру всего на 5 ℃, чтобы липосомы высвободили связующие вещества и те начали процесс полимеризации. Контрастное вещество позволяет следить за формой формирующейся в тканях модели и точно корректировать печать. Во время эксперимента на живой мыши учёные напечатали модель с лекарством рядом с опухолевой тканью. Наблюдение показало, что точное внесение препарата с помощью модели оказало более сильное лечебное воздействие, чем простая инъекция того же препарата. «Мы уже показали на примере небольшого животного, что можем печатать гидрогели с лекарственным веществом для лечения опухолей, — заявили учёные. — Наш следующий этап — попытаться напечатать модель в более крупном животном и, надеемся, в ближайшем будущем мы сможем воспроизвести это на людях». Прочные как сталь и лёгкие как пена — ИИ придумал новые материалы для космоса и транспорта

25.01.2025 [21:01],

Геннадий Детинич

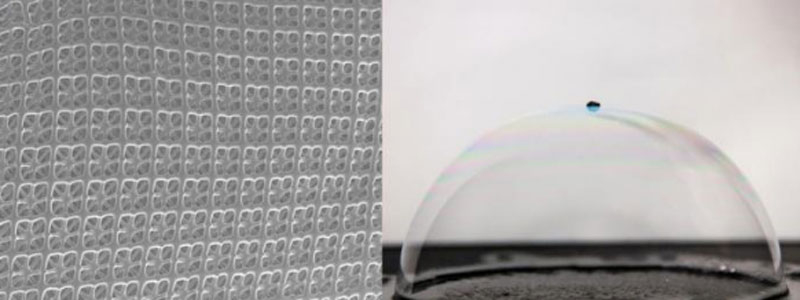

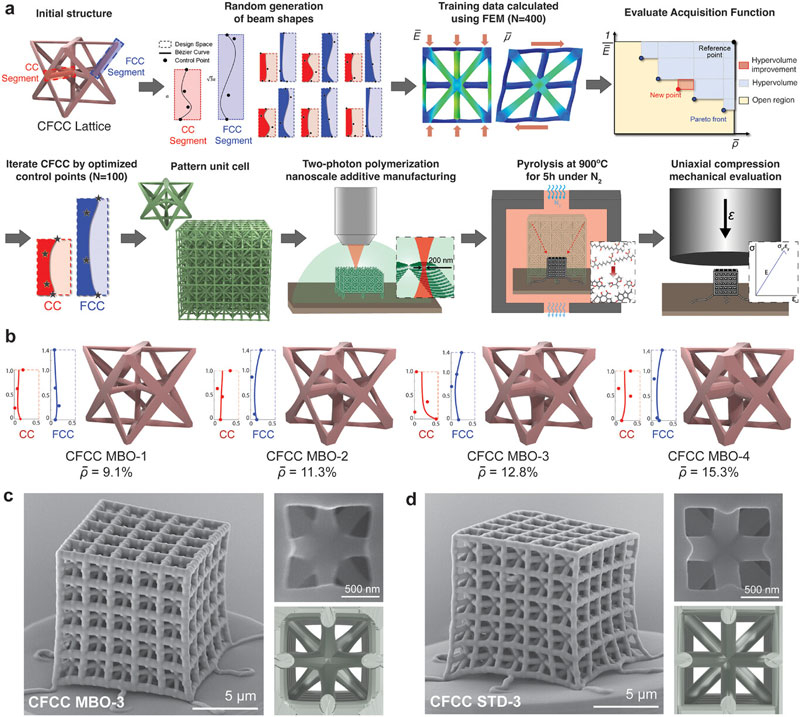

Традиционный выбор материалов для транспортных средств невелик: во всех случаях в первую очередь приходится учитывать массу и искать компромисс между прочностью и лёгкостью. Появление 3D-печати открыло новую страницу в этой области, позволяя за счёт сложной внутренней архитектуры «распорок» снижать массу деталей без ухудшения их прочности. Машинное обучение открывает следующую страницу, помогая предсказать наилучшую наноархитектуру материалов для максимальной прочности.

Материал из 18,7 млн ячеек в решётке на вершине мыльного пузыря. Источник изображения: Peter Serles / University of Toronto Engineering Исследователи с факультета прикладных наук и инженерии Университета Торонто (University of Toronto) использовали машинное обучение для разработки наноструктурных материалов, которые обладают прочностью углеродистой стали и лёгкостью пенополистирола. Статья по результатам работы вышла 23 января 2025 года в журнале Advanced Materials. В документе рассказывается о процессе создания наноматериалов, свойства которых сочетают в себе исключительную прочность, малый вес и возможность настройки. Этот подход может принести пользу широкому спектру отраслей промышленности, от автомобильной до аэрокосмической. «Наноархитектурные материалы сочетают в себе высокоэффективные формы, например, мост из треугольников наноразмерных размеров, что позволяет использовать эффект ”чем меньше, тем прочнее" для достижения одного из самых высоких соотношений прочности и жёсткости к весу среди всех материалов, — говорит Питер Серлес (Peter Serles), ведущий автор новой статьи. — Однако стандартные формы и геометрия решёток, как правило, имеют пересечения под острыми углами, что ведёт к проблеме концентрации напряжений. Это приводит к раннему локальному разрушению материалов, ограничивая их общий потенциал [прочности]». Подключив к поиску решения коллег из Южной Кореи (KAIST), которые провели машинное обучение по заданным параметрам с использованием многоцелевой байесовской оптимизации, исследователи смогли предсказать наилучшие геометрические конфигурации наноструктур с точки зрения оптимального распределения напряжений в материале. Согласно расчётам, двухфотонный полимеризационный 3D-принтер, размещённый в Центре исследований и применения жидкостных технологий (CRAFT), распечатал образцы наноархитектурного материала в виде оптимизированных углеродных решёток. Проверка показала, что прочность нового материала в пять раз выше, чем у титана.

Источник изображения: Advanced Materials 2025 Представленные учёными наноархитектурные материалы состоят из крошечных блоков — повторяющихся элементов размером в несколько сотен нанометров. Потребовалось бы собрать более 100 таких элементов в ряд, чтобы они достигли толщины человеческого волоса. Эти строительные блоки, выполненные из углерода, расположены в виде сложных трёхмерных структур — нанорешёток. Если из таких материалов изготавливать, например, фюзеляжи самолётов, они смогут летать дальше на том же запасе топлива благодаря уменьшению массы без потери прочности. Не исключено, что это станет ключом к созданию летающих автомобилей будущего. Сейчас их развитие ограничено ёмкостью батарей, но снижение веса за счёт новых материалов может позволить таким транспортным средствам летать дольше и дальше. Японцы придумали, как печатать электромобили на 3D-принтере

27.12.2024 [14:45],

Геннадий Детинич

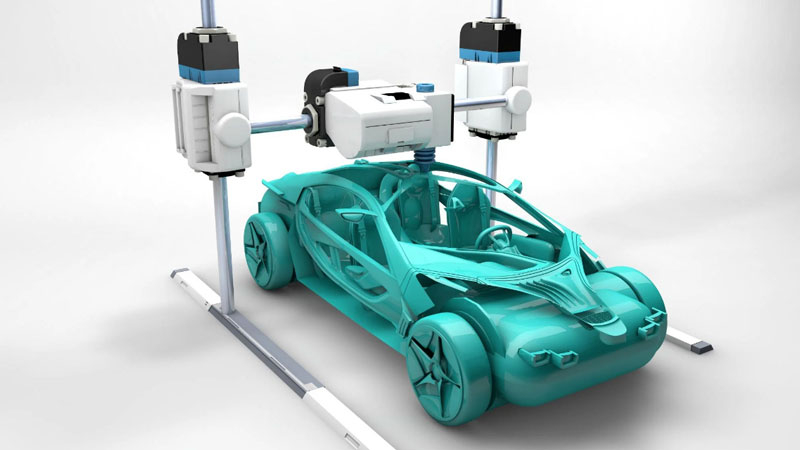

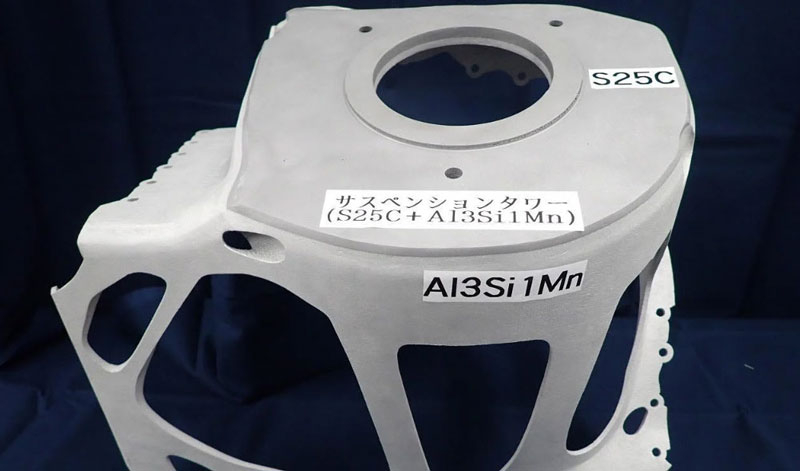

Аддитивные технологии проникают во множество новых сфер и обещают со временем существенно изменить саму суть производства. Печать экономит материалы и гибко адаптируется к новым изделиям, что особенно актуально при изготовлении крупных моделей, в частности, деталей корпусов автомобилей. Для этого важно сохранить прочностные характеристики деталей, с чем успешно справились японские исследователи.

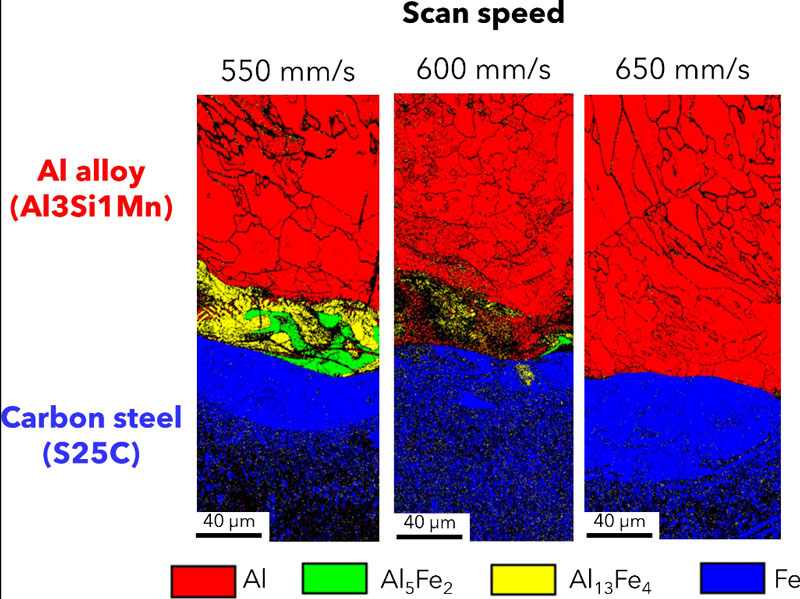

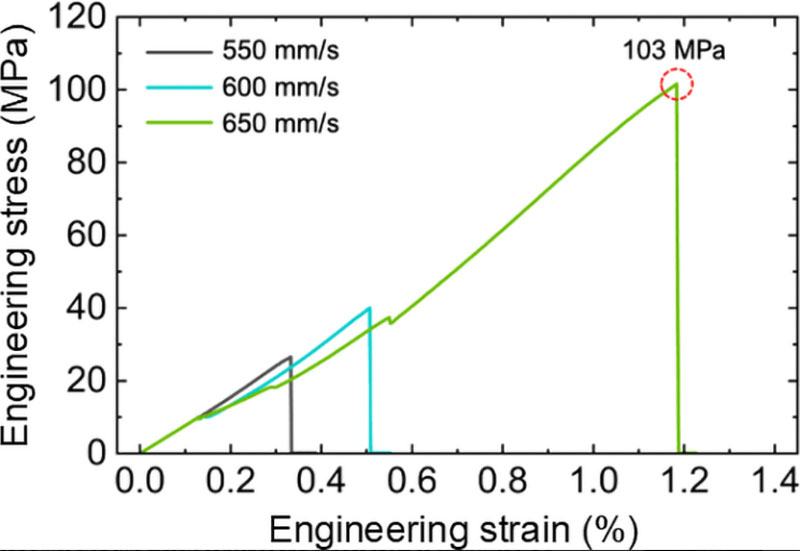

Художественное представление процесса. Источник изображения: Tohoku University Учёные из Университета Тохоку исследовали влияние режимов лазерной 3D-печати с напылением (L-PBF) на прочность деталей из сплавов алюминия и стали. Это позволяет создавать лёгкие и особенно прочные детали корпусов автомобилей, например, стойки подвесок амортизаторов. Однако при расплавлении порошка сплава лазером в процессе изготовления деталей на границах двух металлов возникают хрупкие переходные зоны, не соответствующие техническим требованиям.  «Мультиматериалы являются горячей темой в области аддитивного производства из-за гибкости процесса, — объясняет доцент Кента Яманака (Kenta Yamanaka). — Однако основная проблема при практической реализации заключается в том, что для определенных комбинаций металлов, таких как сталь и алюминий, на границах раздела разнородных металлов могут образовываться хрупкие интерметаллиды. Таким образом, хотя материал теперь легче, в конечном итоге он становится более хрупким».

Напечатанный элемент подвески Исследователи выяснили, какие скоростные режимы лазера нужно соблюдать, чтобы минимизировать образование интерметаллидов. Для этого стойки крепления амортизаторов автомобиля печатались с разной скоростью прохода лазера, а кристаллическая структура материала на границе раздела тщательно изучалась.

График выдерживаемых образцами нагрузок в зависимости от скорости во время печати Учёные обнаружили, что увеличение скорости прохода лазера значительно подавляет образование хрупких интерметаллических соединений (таких как Al₅Fe₂ и Al₁₃Fe₄). Они предположили, что более высокая скорость спекания вызывает так называемое неравновесное затвердевание, которое минимизирует разделение растворённых веществ, приводящее к образованию слабых мест в материале. Созданный исследователями образец, таким образом, продемонстрировал исключительно прочные связующие поверхности. ИИ за три недели с нуля спроектировал клиновоздушный ракетный двигатель и он работает

24.12.2024 [12:15],

Геннадий Детинич

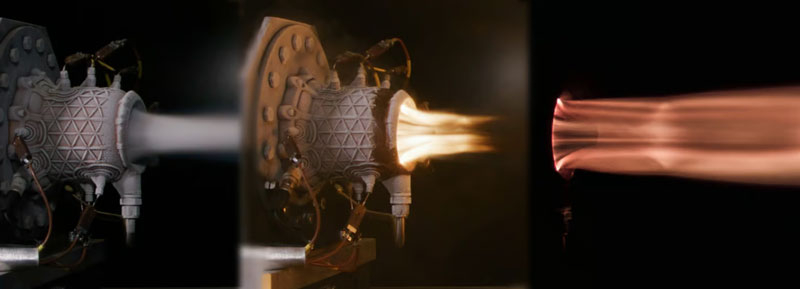

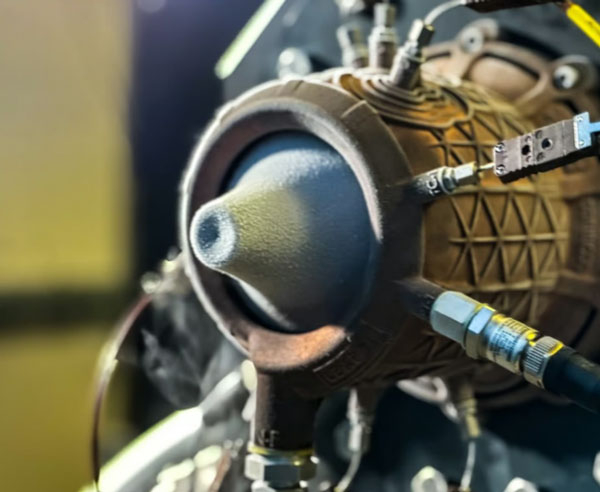

Искусственный интеллект взял новую высоту — за три недели с нуля спроектировал работающий клиновоздушный ракетный двигатель, вокруг которого ракетостроители ходят кругами уже более 70 лет. Отпечатанная затем на 3D-принтере модель жидкостного ракетного двигателя проработала 11 секунд в огневом тесте, развив тягу 5 кН.

Источник изображений: LEAP 71 За проектирование двигателя отвечает компания LEAP 71, зарегистрированная в Дубае (ОАЭ). Изготовлением его частей из медного сплава CuCrZr методом аддитивной печати и лазерного плавления занимается немецкая компания AMCM. Испытания проводятся на полигоне Airborne Engineering в Уэскотте, Великобритания. Ранее в этом году LEAP 71 показала прототип обычного жидкостного ракетного двигателя, также разработанного ИИ и изготовленного на 3D-принтере. Над клиновоздушным ракетным двигателем ИИ пришлось попотеть. Если обычный двигатель он проектировал за две недели, то на проект клиновоздушного ушло целых три. Клиновоздушные ракетные двигатели (aerospike) были предложены в 50-х годах прошлого века. Они интересны частично открытым соплом, что даёт возможность обтекающего ракеты потоку встречного воздуха служить виртуальной второй половинкой сопла. Это означает, что кривизна сопла будет изменяться по мере подъёма ракеты из-за постепенного разрежения воздуха. Из этого следует, что клиновоздушный ракетный двигатель будет одинаково эффективен на всех высотах, тогда как двигатели с обычным соплом эффективны лишь на отдельных участках полёта, поэтому у ракеты несколько ступеней с разными двигателями.  Интерес к двигателям типа aerospike вернулся на фоне проектирования многоразовых ракет и космических самолётов. По-хорошему, самолёт не должен быть многоступенчатым. Наконец, клиновоздушные ракетные двигатели в целом должны потреблять меньше топлива на доставку грузов в космос. В свете борьбы с потеплением и позиций экономии в космосе — это тоже важно.  Компания LEAP 71 создала нейронную сеть Noyron, которая научена проектировать механизмы и любые конструкторские решения без использования программ CAD. Компания успешно показала работу ИИ в сфере проектирования ракетных двигателей, но также утверждает, что Noyron способна проектировать не только ракетные двигатели, но и игрушки, а также тяжёлую технику. Программе задаются входные параметры, а на выходе получается готовое устройство. Похоже, под давлением ИИ ещё одну профессию ждёт трансформация. На этот раз это работа инженера-конструктора, хотя люди пока сами неплохо справляются даже с проектированием клиновоздушных двигателей, если это нужно. Noctua поделилась рецептом, как приглушить вентиляторы в ПК с помощью 3D-принтера

05.12.2024 [00:51],

Николай Хижняк

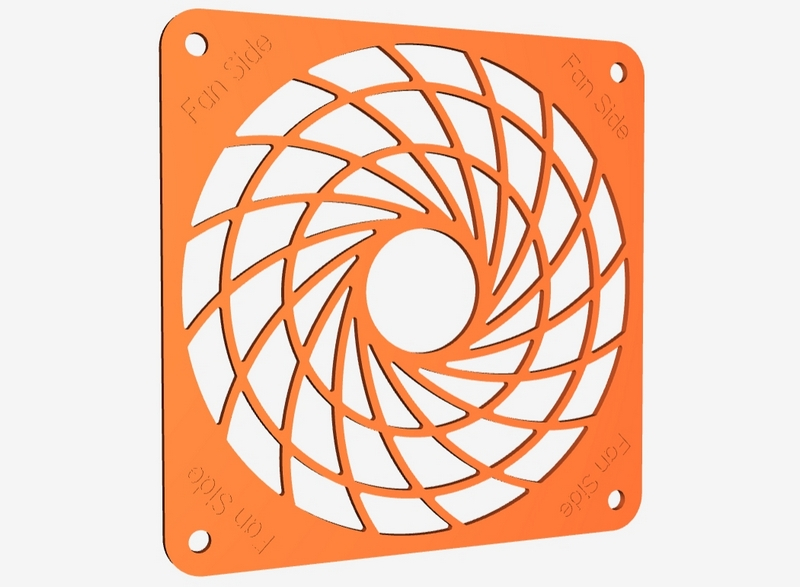

При создании блока питания Seasonic Prime TX-1600 Noctua Edition компания Noctua разработала для его 120-мм вентилятора необычную решётку, которая снижает уровень шума. Теперь любой желающий может обзавестись такой же решёткой совершенно бесплатно. Но для этого необходимо иметь 3D-принтер.

Источник изображений: Noctua Noctua на своей странице в соцсети X рассказала, что опубликовала на сайте с 3D-моделями для печати Printables всю необходимую документацию для изготовления «чудо-решётки» для вентилятора с использованием 3D-принтера или станка для лазерной резки. По словам Noctua, специальная решётка для вентилятора «обеспечивает плавные градиенты давления при прохождении лопастей вентилятора через радиальные стойки». Это обеспечивает более сильный поток воздуха и снижает уровень шума примерно на 2 дБА по сравнению со стандартной решёткой блока питания Seasonic.  Документация для изготовления 120-мм решётки распространяется Noctua по лицензии Creative Commons 4.0 (CC BY-NC-SA 4.0). Она позволяет вносить изменения в конструкцию и делиться результатом с другими в некоммерческих целях. Правда, новый продукт должен будет распространяться по той же лицензии, что и оригинал, то есть CC BY-NC-SA 4.0. Оригинальная версия блока питания Seasonic Prime TX-1600 в настоящий момент встречается в продаже по цене $539,99. За версию Noctua Edition придётся доплатить сверху $30. Она отличается от оригинальной модели фирменной расцветкой Noctua, 120-мм тихим и эффективным вентилятором Noctua NF-A12x25 и кастомной решёткой вентилятора. Ранее компания Noctua делилась другими моделями для изготовления аксессуаров на 3D-принтере. Например, компания опубликовала 3D-модель кожуха NV-AA1-12 Airflow Amplifier, который позволяет превратить обычный 120-мм вентилятор Noctua в настольный вентилятор NV-FS1, предлагаемый за $100. Кроме того компания делилась 3D-моделями комплекта NA-FD1 Fan Duct для повышения эффективности своих кулеров Noctua NH-L9i и NH-L9a в условиях работы в компьютерных корпусах формата SFF, а также переходника NA-FMA1, увеличивающего размеры рамы 120-мм вентилятора до 140 мм. |