|

Опрос

|

реклама

Быстрый переход

Российская электроника попала в зависимость от импортных конденсаторов

04.10.2024 [10:46],

Павел Котов

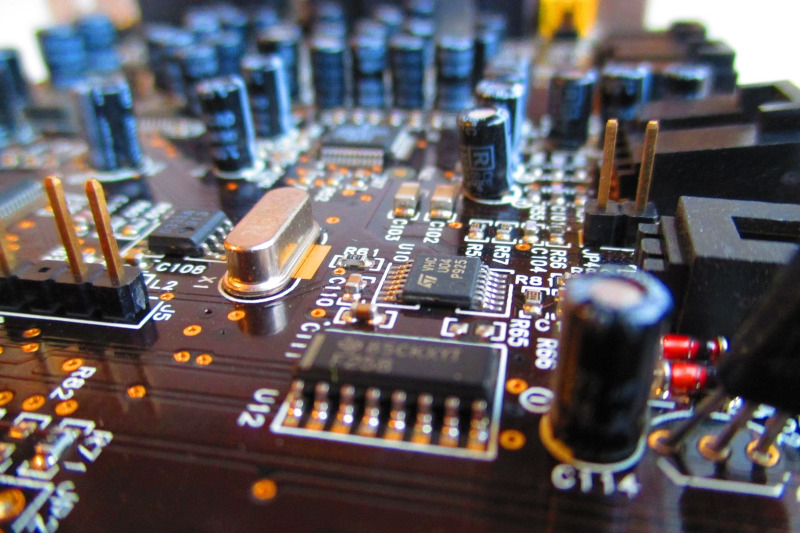

Российские производители электроники оказались в практически полной зависимости от пассивных электронных компонентов (ПЭК) зарубежного производства — это конденсаторы, резисторы и прочие элементы, которые используются повсеместно. На начало 2024 года доля импортных ПЭК в составе гражданской электроники российского производства достигала 99 %, пишут «Ведомости» со ссылкой на заявление представителя АНО «Консорциум „Пассивные электронные компоненты“» Вадима Коршука.

Источник изображения: Marijn Hubert / pixabay.com Российские ПЭК могут быть дороже иностранных в десять и более раз, поскольку производятся не миллионными партиями, а мелкими сериями; на цену влияет высокий процент брака и закупка материалов за рубежом. В итоге отечественная продукция неконкурентоспособна в сравнении с зарубежной. Российские производители ПЭК могут к 2030 году довести долю своей продукции в составе гражданских устройств до 70 %, но для этого потребуется сохранить курс на импортозамещение, оставить действующие и ввести новые меры господдержки. Вопрос актуален, поскольку из-за ограничительных мер западных стран и риска вторичных санкций для партнёров поставки импортных ПЭК в Россию могут остановиться полностью. Поставки ПЭК в отличие от микропроцессоров и ПЛИС (программируемых логических интегральных схем) остановить сложно, но лишь пока сохраняется возможность расчёта за них. Ярким примером отраслевой зависимости от иностранных ПЭК является автопром — только российским автопроизводителям нужно 1,8 млрд единиц этой продукции в год, из которых наиболее востребованы резисторы — годовая потребность в них составляет 750 млн единиц. Годовой объем рынка электронно-компонентной базы (ЭКБ) для автопрома, по оценкам, достигает 45 млрд руб. Впервые с крупным дефицитом здесь отечественный автопром столкнулся в 2021 году с приходом пандемии; в 2022 году с началом украинских событий многие зарубежные поставщики прекратили отгружать продукцию в Россию, из-за чего весной и летом приходилось останавливать производство. Проблемами российских изготовителей ПЭК являются устаревшие технологии производства, ограниченный ассортимент, нестабильные поставки и сроки исполнения заказов — а продукция не испытывающих этих проблем китайских производителей ещё и стоит дешевле. Но всё-таки в последние годы число российских производителей ПЭК начало расти, они расширили ассортимент продукции, появились и специализированные предложения — компоненты, способные выдерживать механические, климатические и радиационные воздействия. Предприятия активно пользуются госсубсидиями на исследования и разработку; действуют гранты на создание и поддержку перспективных проектов, а также на вывод научных достижений на рынок. Учёные MIT разработали суперконденсатор из обычного бетона и сажи — запасать энергию можно будет прямо в фундаменте дома

13.06.2024 [01:25],

Анжелла Марина

Учёные представили новую технологию хранения энергии, которая использует недорогие материалы: воду, цемент и технический углерод. Дороги и фундаменты домов теперь смогут стать источником энергии в виде углеродно-цементных суперконденсаторов.

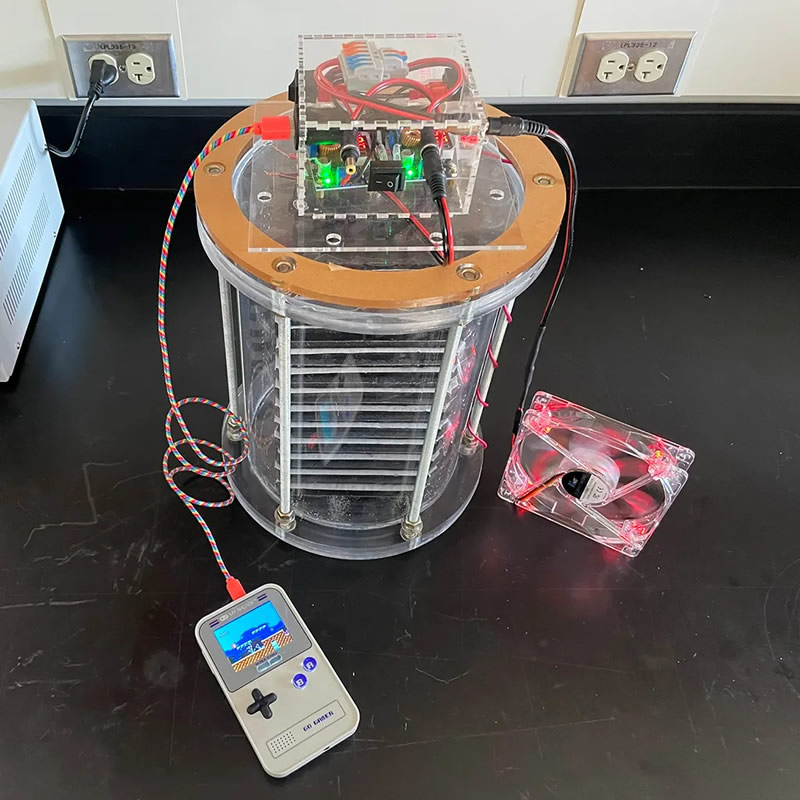

Источник изображения: Simone Hutsch/Unsplash Исследователи из Массачусетского технологического института (MIT) и Института биологической инженерии Висса Гарвардского университета разработали инновационный способ хранения энергии, используя воду, цемент и технический углерод (сажу), сообщает BBC. Как выяснилось, технология имеет потенциал для решения проблемы хранения возобновляемой энергии и снижения зависимости от природных ресурсов, таких как литий. Дамиан Стефанюк (Damian Stefaniuk), один из ведущих исследователей проекта, описал момент, когда впервые загорелся светодиод, подключенный к бетонному суперконденсатору, как «чудесный день». Первоначально многие не верили, что это возможно, но последовательное соединение нескольких суперконденсаторов позволило получить напряжение 3 В, достаточное для питания светодиода. Далее исследователи увеличили напряжение до 12 В и даже смогли запитать портативную игровую консоль.

Источник изображения: Damian Stefaniuk Суперконденсаторы обладают рядом преимуществ перед литийионными аккумуляторами, так как они заряжаются гораздо быстрее и не подвержены снижению ёмкости со временем. Однако, они также быстро разряжаются, что ограничивает их применение в устройствах, требующих стабильной зарядки в течение длительного времени, таких как смартфоны, ноутбуки или электромобили. Тем не менее, исследователи видят большой потенциал в применении углеродно-цементных суперконденсаторов для хранения избыточной энергии, получаемых возобновляемыми источниками, главным образом на ветряных и солнечных электростанциях. Это позволит снизить нагрузку на электросеть в периоды, когда не дует ветер и не светит Солнце. Среди возможных вариантов применения указываются создание дорог, накапливающих солнечную энергию для беспроводной подзарядки электромобилей, и фундаментов домов, хранящих энергию для питания жилых помещений. На данный момент, кубический метр бетонного суперконденсатора может хранить около 300 Вт·ч энергии, что достаточно для питания 10-ваттной светодиодной лампы в течение 30 часов. Исследователи планируют построить более объёмные версии оборудования, в том числе суперконденсатор до 45 кубических метров, способный хранить около 10 кВт·ч энергии, что достаточно для питания целого дома в течение дня. Однако технология ещё не идеальна. Добавление большего количества технического углерода повышает ёмкость суперконденсатора, но одновременно снижает прочность бетона. Кроме того, производство цемента само по себе является источником до 8 % антропогенных выбросов CO2 в мире. Тем не менее, исследователи работают над оптимизацией состава бетона и рассматривают возможность использования цемента с низким уровнем выбросов, производимого из побочных продуктов сталелитейной и химической промышленности. Майкл Шорт (Michael Short), руководитель Центра устойчивой инженерии при Университете Тиссайд в Великобритании, считает это исследование многообещающей инновацией, открывающей множество интересных возможностей использования искусственной среды в качестве носителя энергии. Однако, он также отмечает, что часто новые открытия сталкиваются с проблемами при переходе от лабораторных условий к широкому развёртыванию. Дальнейшие исследования и разработки в этой области могут привести к созданию более эффективных и экологически чистых решений для хранения энергии. |