|

Опрос

|

реклама

Быстрый переход

ИИ-агентов научили отслеживать и исправлять ошибки 3D-печати в реальном времени

04.02.2026 [19:05],

Павел Котов

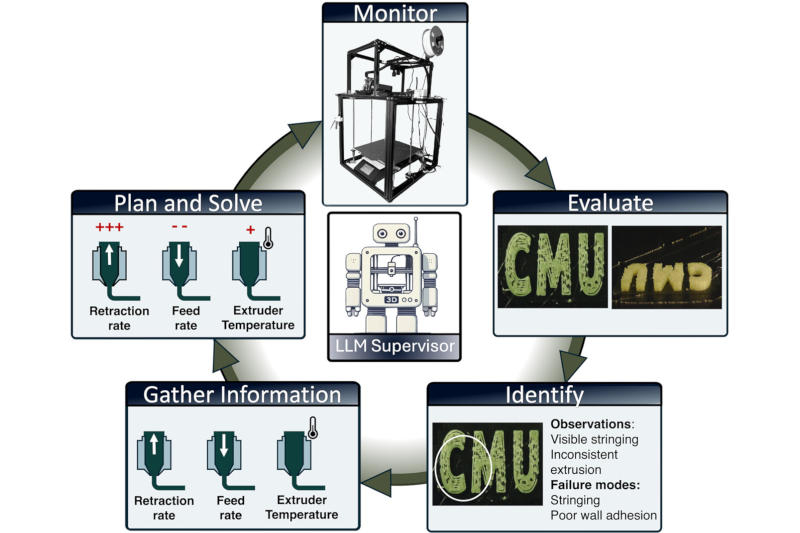

Исследователи Университета Карнеги-Меллона (США) разработали систему, которая при помощи нескольких больших языковых моделей искусственного интеллекта в реальном времени осуществляет мониторинг и корректировку работы 3D-принтеров.

Источник изображения: sciencedirect.com Большинство современных 3D-принтеров в той или иной мере подвержены ошибкам. Около 7 % прототипов на модуле Prusa3D MMU2S оказываются бракованными, и ещё в 19 % случаев требуется участие пользователя, хотя это и не брак. Это значит, что владельцам 3D-принтеров приходится следить за процессом печати — при бытовых сценариях это допустимо, но если речь идёт о производстве, то оборачивается проблемой. Единого мирового стандарта не существует, но многие производители в восьмидесятые годы прошлого века стремились к показателю около 5 %. Сегодня нормальный показатель ближе к 0,1 %, и 7 % брака — это слишком много, то есть 3D-печать оказывается неконкурентоспособной по качеству в сравнении с другими производственными процессами. Решение проблемы предложили исследователи Университета Карнеги — Меллона, которые подключили к процессу трёхмерной печати четыре специализированных ИИ-агента на основе больших языковых моделей плюс один управляющий для оптимизации. Первый агент основан на визуально-языковой модели — он делает снимки после каждого напечатанного слоя и анализирует их на предмет качества печати и наличия дефектов. Другой анализирует текущие настройки принтера, чтобы определить, что нужно изменить или улучшить для решения обнаруженных проблем. Собранная информация передаётся агенту-планировщику, который формирует последовательность действий — та транслируется агенту-исполнителю, который корректирует работу 3D-принтера через API для получения желаемого результата. Управляющий агент гарантирует актуальность информации. Примечательно, что в этой системе отсутствуют специально обученные ИИ-модели — она обходится базовой OpenAI GPT-4o и специально подготовленными запросами для конкретной области. Это упрощает внедрение, развёртывание системы и оптимизацию 3D-печати. Если технология начнёт распространяться, камеры на 3D-принтерах будут транслировать изображение на большие языковые модели, а не использоваться для ручного контроля. Пока же человеку придётся и далее полагаться на собственные силы. Учёные создали 3D-принтер для печати изо льда без холода — только вода, вакуум и чистая физика

18.12.2025 [16:24],

Геннадий Детинич

Физики из Университета Амстердама (University of Amsterdam) разработали фантастически простой метод 3D-печати моделей из чистого льда без использования холодильного оборудования, криогеники или охлаждаемых подложек. Работает только физика естественного охлаждения воды при испарении в вакууме. Доказательством концепции стала печать ледяной модели ёлки высотой 8 см, что объединило в себе магию науки и Рождества.

Источник изображения: University of Amsterdam Процесс печати происходит в вакуумной камере и основан на принципе испарительного охлаждения, что делает его простым и незатратным. Исследование представлено в препринте на сайте arXiv и в блоге Nature. Забавно, но это открытие произошло случайно: учёные экспериментировали с распылением воды в вакууме, чтобы уменьшить сопротивление воздуха, и столкнулись с мгновенной кристаллизацией воды при контакте даже с тёплой подложкой. В устройстве тонкая струя воды подаётся через сопло. В условиях низкого давления молекулы на поверхности подложки и модели быстро испаряются, унося тепло. Благодаря высокому соотношению площади поверхности воды к её объёму при контакте с поверхностью струя за доли секунды охлаждается на десятки градусов. Тем самым при касании подложки или предыдущего слоя модели вода мгновенно замерзает, позволяя послойно формировать сложные структуры без разбрызгивания и наплывов. Печать модели рождественской ёлки стала наглядным примером возможностей технологии: модель печатается слой за слоем в процессе запрограммированного движения сопла, а при выключении насоса и отсутствии вакуума полностью тает, не оставляя отходов, кроме лужицы чистой воды. В биологии ледяные модели могут служить каркасами для выращивания органов, а в инженерных приложениях — использоваться для создания моделей с микроканалами для протекания жидкостей. Даже в космосе найдётся место этой технологии, например при печати сооружений на Марсе из местной воды, для чего не потребуется громоздкое криогенное оборудование — там уже имеется разреженная атмосфера и низкое давление. Слепому человеку впервые вернули зрение с помощью напечатанной на 3D-принтера роговицей

02.12.2025 [19:00],

Геннадий Детинич

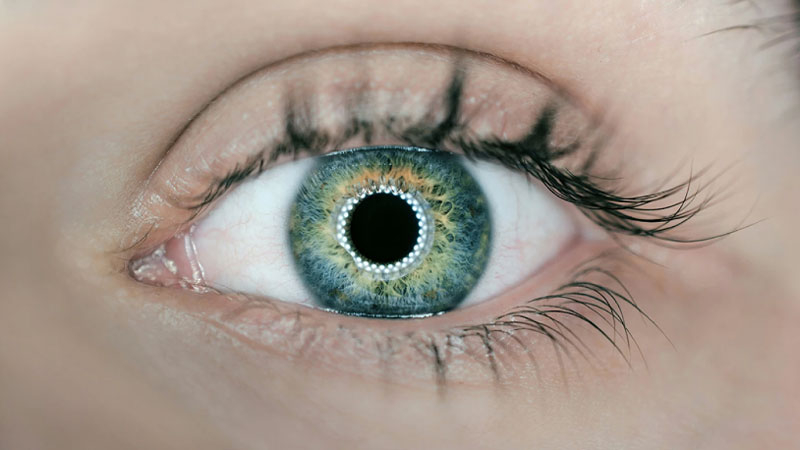

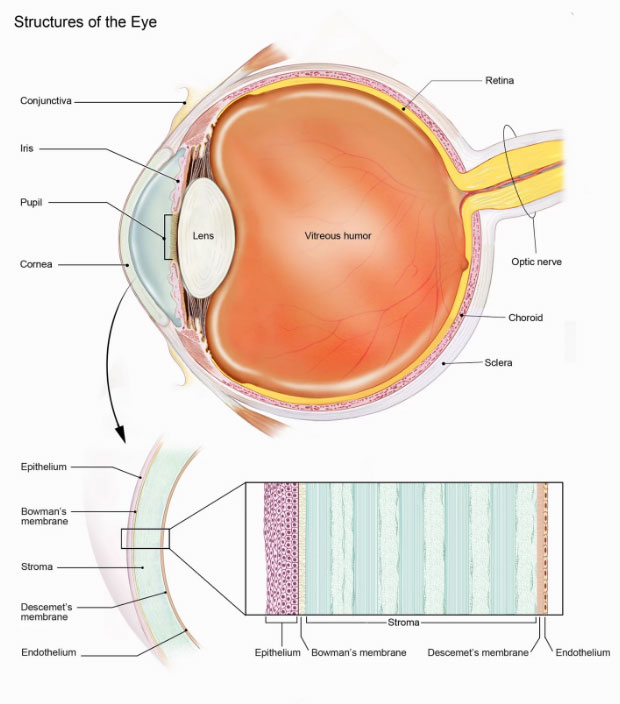

В конце октября 2025 года в Институте глаза Рамбам (Rambam Eye Institute) в Израиле впервые в мире была успешно проведена трансплантация полностью 3D-печатной роговицы, которая вернула зрение слепому пациенту. Роговица напечатана в несколько слоёв из клеток донора в полном соответствии с естественной структурой этой части глаза человека.

Источник изображений: Precise Bio Имплантат создан американско-израильской компанией Precise Bio по технологии, основанной на разработках британского Университета Ньюкасла (Newcastle University). Роговица может повреждаться инфекцией, генетически или от травмы, лишая человека зрения. Донорская ткань хорошо приживается, но её запасов в большинстве стран обычно нет. Предложенная учёными технология позволяет напечатать 300 роговиц из клеток одной роговицы донора, решая проблему нехватки донорской ткани.

Принтер напечатал роговицу толщиной 500-600 мкм с разрешением в мкм и с заданной кривизной Технология использует высокоточный 3D-биопринтер, который послойно формирует пространственную структуру роговицы (эпителий, строма, эндотелий) из слоёв коллагенового геля с культивированными клетками. После печати имплантат «дозревает» в биореакторе, приобретая естественную прозрачность и механические свойства. Благодаря полной биосовместимости отторжения практически не происходит, а иммуносупрессия не требуется. Процедура заняла стандартное время — от часа до двух, а восстановление зрения у пациента произошло в течение нескольких недель без осложнений. Успешная операция открывает путь к массовому производству роговиц и, в перспективе, других органов (сердца, печени, почек). В отличие от традиционной трансплантации, зависящей от доноров (которых катастрофически не хватает), новая технология обещает ликвидировать очереди, по крайней мере в офтальмологии. Это событие признано одним из главных медицинских прорывов 2025 года и даёт надежду миллионам людей, страдающих от слепоты из-за повреждения роговицы. Учёные создал татуировки, которые могут считывать активность мозга

03.12.2024 [16:36],

Николай Хижняк

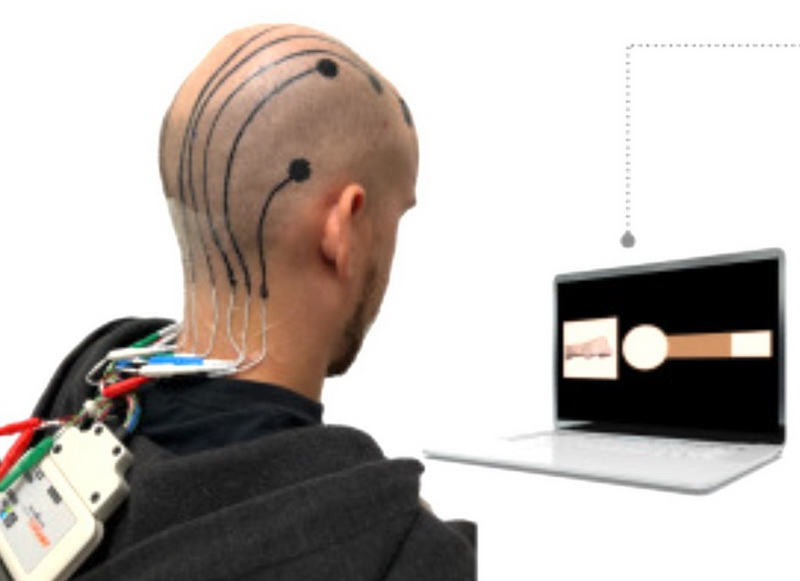

Исследователи из Техасского университета и Калифорнийского университета в Лос-Анджелесе разработали экспериментальный метод 3D-печати «татуировок» на голове из проводящих полимеров. Эти «татуировки» работают как традиционные электроэнцефалографические (ЭЭГ) электроды, которые применяются для интерфейсов мозг-компьютер (BCI) и обеспечивают управление роботизированными конечностями, компьютерами, а также объектами в среде виртуальной реальности.

Источник изображений: Cell Biomaterials Мозг постоянно генерирует электрические сигналы, которые меняются в зависимости от разных мыслей и движений. Инвазивные (имплантируемые) интерфейсы BCI позволяют точно считывать сигналы мозга. Однако такой подход к реализации интерфейсов мозг-компьютер создают возможность заражения или отторжения имплантата, да и в целом не слишком безопасен. Печатать электроды на коже головы куда проще. Электроды, размещённые на коже головы по одному или с помощью ЭЭГ-колпачков, также могут считывать сигналы мозга, пусть и не с такой точностью, как имплантаты. Последующая обработка полученных сигналов с помощью алгоритмов искусственного интеллекта позволяет улучшить точность считывание сигналов мозга, но без дополнительного обширного изучения этого направления, напечатанные ЭЭГ-электроды по точности будут сопоставимы с традиционной энцефалографией. Разработанные исследователями из Техасского университета и Калифорнийского университета в Лос-Анджелесе электроды выполнены из проводящего полимера PEDOT:PSS, который наносится на голову в виде жидкости с помощью микроструйного 3D-принтера. «Чернила» просачиваются через волосы к коже головы, так что брить голову не придётся. После полимер можно просто смыть. Учёные отмечают, что PEDOT:PSS остаётся эластичным после застывания, так что его также можно использовать как для создания растягивающейся электроники, так и для растягивающихся дисплеев. Процесс создания электродов начинается со сканирования головы пациента. После этого на компьютере подбирается необходимый дизайн ЭЭГ-электродов. Для печати десяти ЭЭГ-электродов требуется всего десять минут, а также пять минут для последующей калибровки. Это значительно меньше, чем обычно занимает процесс установки традиционных ЭЭГ-электродов. Кроме того, 3D-напечатанные электроды исключают необходимость в использовании специального влажного состава для лучшего контакта электрода с кожей. Обычно это вещество быстро высыхает, делая процесс традиционной энцефалографии неэффективным. Тесты на добровольцах показали потрясающие результаты. В то время как обычные электроды перестают быть эффективными через 6 часов, электронные «тату» продолжают считывать сигналы мозга в течение 24 часов и даже дольше. О своём экспериментальном методе 3D-печати «татуировок» на голове из проводящих полимеров исследователи поделились в статье журнала Cell Biomaterials. Pizza Hut превратила PlayStation 5 в подогреватель пиццы — теперь любой желающий может сделать так же

11.11.2024 [19:55],

Сергей Сурабекянц

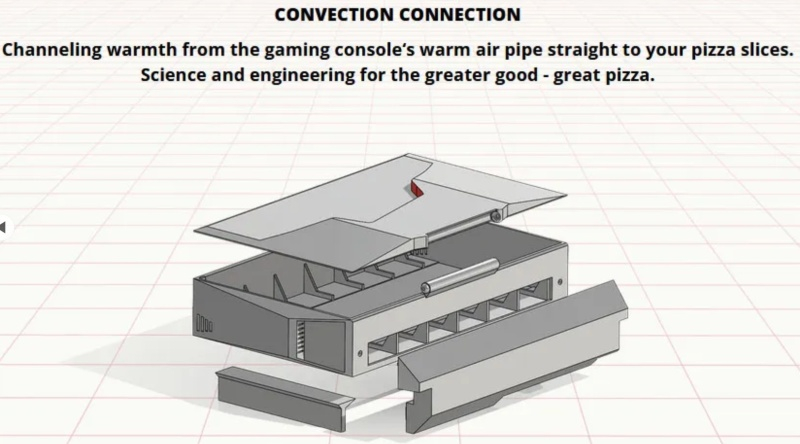

Pizza Hut представила подогреватель пиццы PIZZAWRMR. Это устройство устанавливается на игровую консоль Sony PlayStation 5 и поддерживает пиццу тёплой, пока пользователь ведёт жаркие сражения. Компания не планирует продавать это устройство, зато предоставила исходные файлы для 3D-печати. Они доступны сразу после регистрации на официальном сайте.

Источник изображений: Pizza Hut Canada По словам маркетологов Pizza Hut, дизайн PIZZAWRMR вдохновлён красной крышей фирменных ресторанов компании. Крышка устройства открывается подобно крышке ноутбука для удобного доступа к кусочкам пиццы. Поток нагретого во время игровой сессии воздуха из консоли направляется в устройство, которая является, по утверждению компании, «торжеством науки и инженерии для всеобщего блага». Архив, размещённый на сайте Pizza Hut Canada, включает файлы STL и руководство в формате PDF. В отдельных файлах представлены шаблоны для 3D-печати корпуса, крышки, коллектора и стоек. Согласно руководству PDF, представленная конструкция «специально разработана для совместимости только с консолью, которая имеет заднюю вентиляцию размером 11,7 × 1,31 дюйма» (29,72 × 3,33 см). 3D-принтер должен иметь платформу не менее 38 × 38 см для печати деталей PIZZAWRMR.  Предложены также дополнительные меры для защиты дорогой консоли от опасности в виде крошек и жира. Pizza Hut предлагает пользователям PIZZAWRMR использовать в подогревателе поддон из фольги размером 34 × 23 × 2,5 см.  Последний абзац в PDF-инструкции содержит совет начать игру, чтобы разогреть PIZZAWRMR, а потом положить кусочки пиццы в лоток. Компания утверждает, что лучше всего подойдут средние кусочки пиццы Pizza Hut. Pizza Hut не первая компании быстрого питания, разработавшая забавный проект для привлечения геймеров. В 2020 году KFC представила консоль KFConsole в форме ведра. Идея началась как шутка, но затем переросла в полноценную консоль на базе Intel NUC с отделением для хранения жареной курицы.

Источник изображения: KFC Микрогравитационный 3D-принтер нового поколения был успешно испытан во время суборбитального полёта Virgin Galactic 07

10.07.2024 [21:52],

Владимир Мироненко

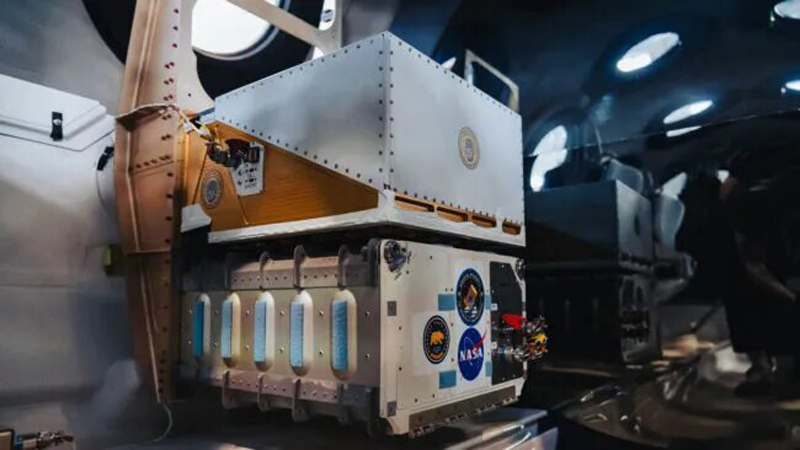

8 июня состоялась миссия Virgin Galactic 07, основной целью которой был суборбитальный полёт на границу космоса туристов. Вместе с этим в ходе полёта были проведены испытания микрогравитационного 3D-принтера следующего поколения SpaceCAL. Тестирования прошло успешно, сообщили теперь разработчики аппарата.

Источник изображения: Virgin Galactic Во время 140-секундного пробного запуска SpaceCAL 3D напечатал четыре предмета из жидкого пластика PEGDA (полиэтиленгликоль диакрилат). Это были модели космических челноков и небольшие буксиры под названием Benchys, традиционно используемые в качестве эталона для оценки качества и производительности 3D-принтеров. «SpaceCAL хорошо показал себя в условиях микрогравитации в прошлых тестах в ходе параболических полётов, но было необходимо кое-что подтвердить», — сообщил Тейлор Уодделл (Taylor Waddell), научный сотрудник проекта. Он отметил, что испытания позволили проверить готовность этой технологии 3D-печати для космических путешествий. SpaceCAL 3D позволяет создавать сложные детали всего за 20 секунд. Это значительное улучшение по сравнению с другими принтерами, которым обычно требуются часы для создания аналогичных объектов. Согласно пресс-релизу, учёные также продемонстрировали универсальность системы, которая способна печатать предметы из более чем 60 различных материалов, включая силиконы, стеклянные композиты и различные биоматериалы. Способность эффективно работать в условиях микрогравитации, где многие другие 3D-принтеры сталкиваются с проблемами, делает SpaceCAL и CAL (наземный предшественник SpaceCAL) особенно перспективными для применения в освоении космоса. Среда с низкой гравитацией может дать 3D-печати преимущество, поскольку отсутствие гравитации сводит к минимуму проблемы, связанные с потоком и осаждением материала, улучшает некоторые свойства материала и предоставляет больше степеней свободы в дизайне объекта. Учёные создали 3D-принтер размером с монету

12.06.2024 [13:56],

Анжелла Марина

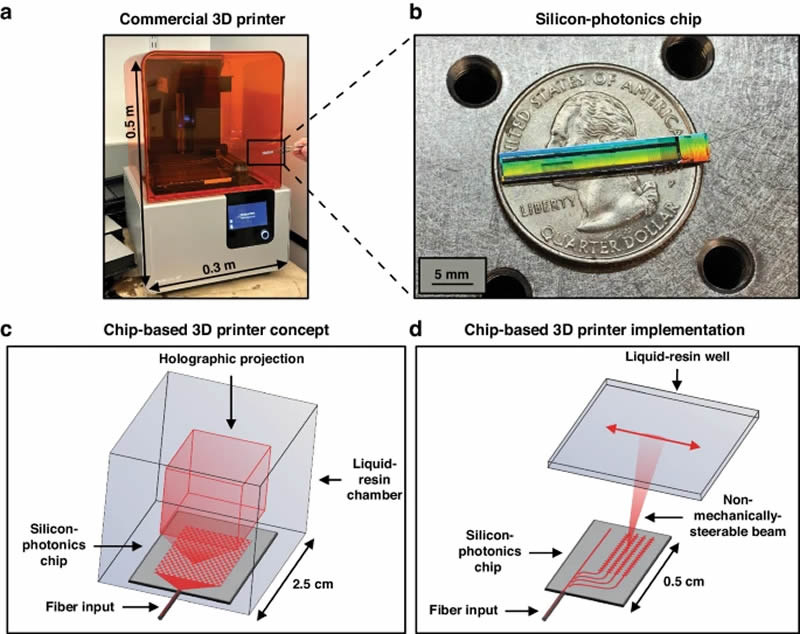

Команда исследователей из Массачусетского технологического института (MIT) и Техасского университета в Остине объявила о важном достижении в разработке мобильных 3D-принтеров. Им удалось создать компактный рабочий прототип 3D-принтера размером всего с монету.

Источник изображения: news.mit.edu По словам учёных, эта разработка полностью меняет представление о том, каким должен быть 3D-принтер. Если раньше это были громоздкие устройства, занимавшие много места на столе, то теперь речь идёт о компактном портативном гаджете. Ключевым компонентом изобретения стал специальный фотонный чип, который не имеет движущихся частей, а вместо этого полагается на массив крошечных оптических антенн для управления лучами света. Чип нагревается с помощью компактных модуляторов, затем с помощью электрического поля настраивается точность лучей для максимальной детализации печати. Другим ключевым элементом является использование уникальной фотополимерной смолы, затвердевающей под воздействием света. Химики подобрали оптимальный состав и концентрацию веществ, который обеспечивает «длительный срок хранения и быстрое отверждение» при попадании лучей света. Это позволило печатать 2D-объекты всего за считанные секунды.

Источник изображения: nature.com Команда планирует использовать те же принципы для создания 3D-принтера, который будет работать со светочувствительной смолой и позволит печатать сложные объёмные модели за один проход. По словам Елены Нотарос (Jelena Notaros), одного из авторов исследовательской группы, планируется продемонстрировать работу этого устройства в ближайшее время. «Эта система полностью переосмысливает то, что такое 3D-принтер. Это уже не громадная коробка, стоящая на подставке, а нечто очень портативное. Интересно, какими будут новые приложения, которые могут быть созданы в результате этого, и как может глобально измениться сфера 3D-печати?», — говорит Нотарос. Благодаря компактным размерам и инновационной технологии, новые 3D-принтеры смогут найти еще больше областей применения, например, позволят врачам создавать индивидуальные компоненты медицинского оборудования, а инженерам быстро создавать прототипы конструкций непосредственно на рабочей площадке. Также такие принтеры станут более доступны для массового потребителя. Учёные надеются в скором времени завершить разработку и вывести это устройство на рынок. Индийский стартап запустил ракету с двигателем, полностью напечатанным на 3D-принтере за трое суток

30.05.2024 [12:39],

Геннадий Детинич

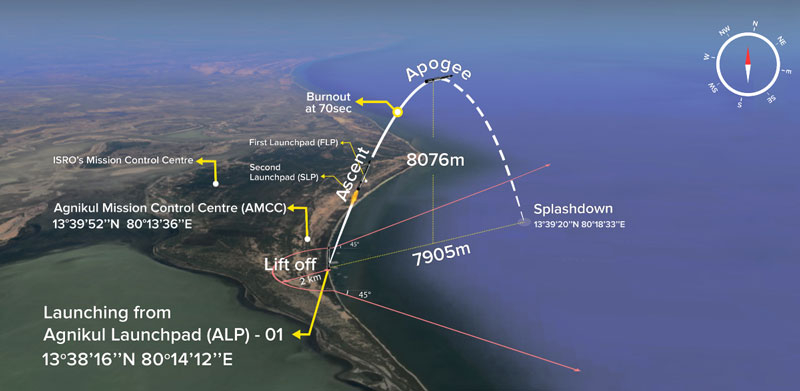

Индийский стартап Agnikul успешно запустил демонстратор ракеты, двигатель которой полностью напечатан на 3D-принтере, пишет Tech Crunch. Ракета стартовала сегодня утром по местному времени с космодрома центра им. Сатиша Дхавана на острове Шрихарикота в Южной Индии. Вскоре ракета упала в Бенгальский залив, полностью выполнив возложенную на неё задачу — доказать возможность управляемого полёта на 3D-печатном двигателе.

Источник изображений: Agnikul Двигатель для 6-метрового прототипа Agnibaan SOrTeD (демонстратор суборбитальных технологий) распечатывался в течение 72–75 часов. Ещё какое-то время ушло на финальную обработку изделия. В целом технология позволяет за неделю изготавливать два полностью готовых для эксплуатации жидкостных ракетных двигателя, что попросту невозможно в случае традиционного компонентного производства. Разработкой 3D-печатного ракетного двигателя компания Agnikul начала заниматься два года назад. Впрочем, она также получала и получает консультации от вышедших на пенсию специалистов Индийской организации космических исследований (ISRO). Благодаря их опыту и, вероятно, связям, стартап достаточно успешно продвигается вперёд и смог привлечь десятки миллионов долларов США для исследований и производства прототипов. В качестве материала для печати ракетного жидкостного «полукриогенного» двигателя был выбран жаропрочный материал инконель. Плохая теплопроводность материала заставила разработать изощрённую систему отвода тепла от сердцевины двигателя. Для выхода на наиболее оптимальную конструкцию двигателя потребовалось около 80 подходов, но результат себя оправдал. Национальное агентство ISRO, кстати, тоже испытывает 3D-печатные технологии в ракетостроении. Несколько недель назад, например, успешно был испытан напечатанный на 3D-принтере двигатель для верхней ступени штатной четырёхступенчатой индийской ракеты-носителя Polar Satellite Launch Vehicle (PSLV).  В то же время сырость разработки и отсутствие опыта у сотрудников Agnikul дают о себе знать. Первый запуск прототипа за последние несколько недель откладывался четыре раза. И всё же ракета высотой 6,2 м и массой 570 кг смогла взлететь и приводниться в расчётной точке, что служит лучшим доказательством движения в правильном направлении. В США создали крупнейший в мире 3D-принтер для печати 29-метровых штуковин

28.04.2024 [18:53],

Анжелла Марина

Инженеры из Университета штата Мэн в США представили гигантский 3D-принтер Fabrica Futuri 1.0, который в 4 раза больше предыдущего рекордсмена среди полимерных 3D-принтеров и может печатать конструкции размером с дом.

Источник изображений: BBC По словам разработчиков, Fabrica Futuri 1.0 (FoF 1.0) может печатать объекты длиной до 29 метров и способен решить не только проблему нехватки доступного жилья, но также использоваться для печати мостов, лодок и деталей ветряных турбин. Его производительность достигает 500 кг материала в час, а используемые материалы устойчивы к воздействию окружающей среды, поясняет агентство BBC. Однако эксперт в области аддитивных технологий (метод создания трехмерных объектов путем послойного добавления материала) доктор Юджин Пей (Eujin Pei) считает, что пока такие 3D-принтеры скорее подходят для изготовления отдельных элементов зданий и сооружений, нежели для печати целых домов.  Тем не менее, FoF 1.0 действительно открывает новые возможности. Его высокая производительность и возможность использования материалов, устойчивых к воздействию окружающей среды, несмотря на то, что прочностные свойства этих материалов невысоки, позволяет экономить ресурсы и время, так как используются только необходимые и безотходные материалы. Кстати, разработчики надеются использовать более экологичные материалы, в том числе древесные отходы местных лесопилок. Даже с учетом того, что сам процесс 3D-печати несет определенную нагрузку на экологию из-за загрязнения используемыми полимерами, 3D-принтеры вроде FoF 1.0 открывают новые горизонты в строительстве и производстве. Уже сейчас аддитивные технологии активно применяются при создании космических ракет, медицинских имплантатов, а в перспективе появится возможность печатать целые здания и мосты. Учёные разработали технологию цветной 3D-печати без красителей — идею подсмотрели у бабочек

21.02.2024 [18:46],

Павел Котов

Учёные Иллинойсского университета в Урбане-Шампейне (США) разработали полимер для трёхмерной печати, способный окрашиваться в разные цвета в разных фрагментах одного объекта. Материал меняет свой цвет под действием ультрафиолетового излучения.

Источник изображения: illinois.edu Обычно цвет полимеров, которые используются в 3D-триантерах, задаётся при помощи синтетических красителей — они оказываются источником загрязнения как при производстве, так и при печати. Кроме того, полимерная нить на одной катушке за редким исключением обычно имеет один цвет. А значит, что при необходимости вывести на печать разноцветный объект придётся менять катушки. Наконец, красители не позволяют добиться особо ярких цветов, например, как на крыльях бабочек — на их поверхности находятся наноструктуры, рассеивающие свет таким образом, что он воспринимается как ярко-красный, синий или зелёный. Профессор Ин Дяо (Ying Diao) и аспирант Санхъюн Чжон (Sanghyun Jeon) из Иллинойсского университета в Урбане-Шампейне сумели воспроизвести этот эффект на полимере для трёхмерной печати. При выводе из сопла они под воздействием ультрафиолетового света формируют на поверхности материала аналогичные наноструктуры. Управляя такими параметрами как интенсивность подачи материала, движение печатающей головки и интенсивность ультрафиолетового излучения, можно настроить процесс печати таким образом, чтобы различные области объекта имели окраску от тёмно-синей до ярко-оранжевой. Технология также позволяет создавать цветовые градиенты — постепенные переходы, недоступные при традиционной 3D-печати. |