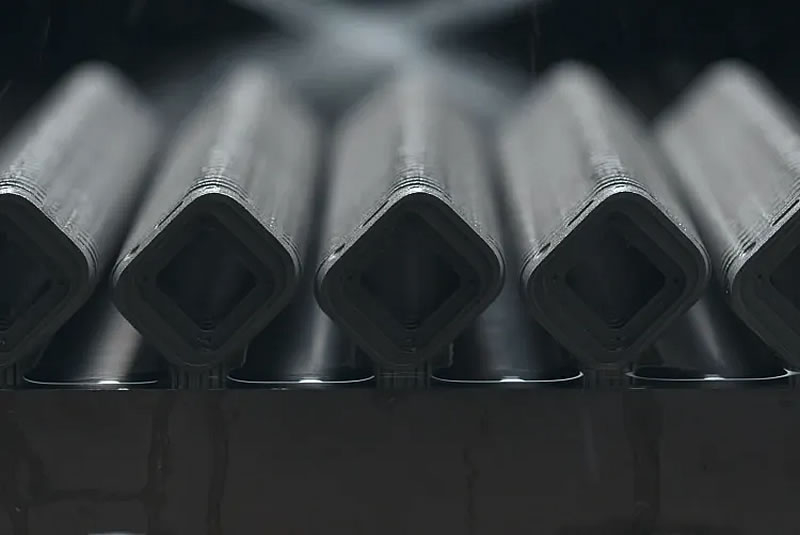

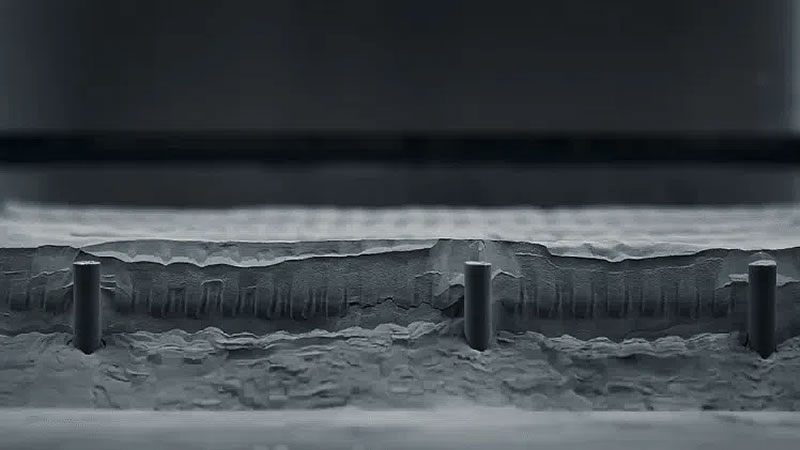

Apple раскрыла детали своей технологии производства корпусов Apple Watch Series 11 и Ultra 3. В отличие от традиционных методов, корпуса для этих часов производятся методом 3D-печати из тщательно переработанного титанового порошка, позволяя вдвое сократить количество отходов сырья по сравнению со стандартным фрезерованием.

Источник изображений: Apple

Для изготовления одного корпуса используется более 900 слоёв материала толщиной 60 микрон каждый (1 микрон равен 0,001 миллиметра). Используемый титановый порошок на 100 % состоит из переработанного сырья, а его химический состав специально корректируется для снижения содержания кислорода, так как это необходимо для предотвращения возгорания или взрыва при воздействии высоких температур.

Как пишет The Verge, переход на 3D-печать позволил Apple сократить объём потребляемого титанового сырья для корпусов часов в два раза и сэкономить около 400 метрических тонн металла только в этом году. Компания также применила аналогичную технологию при производстве разъёма USB-C в iPhone Air.

По словам Сары Чандлер (Sarah Chandler), вице-президента Apple по вопросам окружающей среды и инноваций в цепочке поставок, компания внедряет такие решения не ради единичного эксперимента, а чтобы впоследствии перевести на них всю производственную систему. «Мы никогда не делаем что-то просто так — мы делаем это так, чтобы это стало принципом работы всей системы», — подчеркнула Чандлер.

Источник:

MWC 2018

MWC 2018 2018

2018 Computex

Computex

IFA 2018

IFA 2018