|

Опрос

|

реклама

Быстрый переход

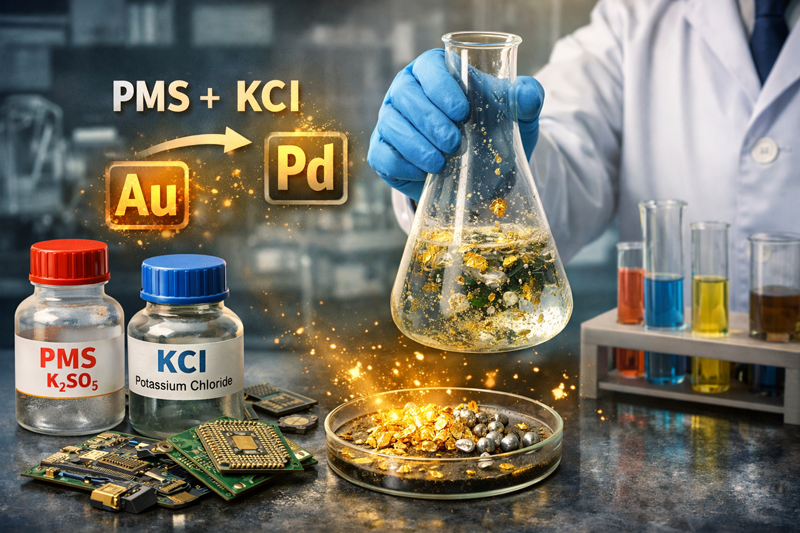

В Китае открыли лучший способ добычи драгметаллов из электронного мусора — без печей и катализаторов

08.01.2026 [19:54],

Геннадий Детинич

Объём электронного мусора в Китае достиг 10 млн тонн в год и продолжает расти. В стране пытаются обратить этот рост в пользу, разрабатывая технологии извлечения из отходов драгоценных и цветных металлов. Пока всё упирается в сложность процессов, которые требуют катализаторов из драгоценных металлов, токсичных реагентов и сильного нагрева. Новая технология обещает уйти от всего вредного и затратного, позволяя извлекать драгметаллы за какие-то минуты.

Источник изображения: ИИ-генерация ChatGPT 5.2/3DNews Информация о новом методе извлечения ценных металлов из электронного мусора — печатных плат, микросхем, телефонов и компьютеров, а также бытовой техники — была обнародована в конце прошлого года в международном научном журнале Angewandte Chemie. Открытие сделала группа учёных из Института преобразования энергии в Гуанчжоу (Guangzhou Institute of Energy Conversion) Китайской академии наук и Южно-Китайского технологического университета (South China University of Technology). Прорывом стал процесс автокатализации, когда драгметаллы в составе мусора сами выступили в роли катализаторов. В качестве основы раствора для извлечения золота и палладия из мусора был использован водный раствор пероксимоносульфата калия (PMS) и хлорида калия (KCl) при комнатной температуре без какого-либо дополнительного катализатора. Подбор состава привёл к поразительному результату: всего за 20 минут из 10 кг печатных плат было извлечено 1,4 г золота при себестоимости процесса в районе $72. Это в три раза меньше текущей рыночной цены на этот металл. Процесс показал способность извлекать из электронных отходов более 98,2 % золота и около 93,4 % палладия. При этом не образуются токсичные соединения, а исходные реагенты могут восстанавливаться для повторного использования. Western Digital начала добывать редкоземельные и драгоценные металлы из жёстких дисков

18.04.2025 [21:15],

Геннадий Детинич

Компания Western Digital совместно с Microsoft и рядом компаний по переработке бывшей в употреблении электроники организовала в США цепочку по эффективной утилизации жёстких дисков. Извлекаемые из электронного мусора ценные металлы и редкоземельные элементы остаются в стране и возвращаются производителям новых товаров. Это снижает зависимость от поставок из Китая и значительно сокращает выбросы парниковых газов на планете.

Источник изображения: Western Digital Хотя у большинства обычных пользователей могло сложиться впечатление, что жёсткие диски — пережиток прошлой эпохи (разве они сравнятся с SSD?), центры обработки данных, напротив, продолжают массово использовать накопители на магнитных пластинах. Это означает миллионы тонн отходов каждые 3–5 лет. Компании пришли к пониманию важности переработки такого сырья, а не его утилизации на свалках, как это происходило вплоть до недавнего времени. Особенно к этому подтолкнул Китай, недавно запретивший поставку ряда редкоземельных элементов в США и другим западным партнёрам. После согласования всех нюансов и с учётом опыта, полученного в пилотных проектах, компания Western Digital совместно с Microsoft рада сообщить о запуске в США крупномасштабной программы утилизации жёстких дисков. В будущем к программе подключатся и другие владельцы масштабных ЦОД, а пока накопители поступают на переработку в основном из центров Microsoft. Там жёсткие диски измельчаются — это гарантирует полную защиту данных от утечек, — а затем отправляются на переработку в компании Critical Materials Recycling (CMR) и PedalPoint Recycling (дочернее предприятие Korea Zinc Company). Компания Critical Materials Recycling извлекает из дроблёных HDD редкоземельные элементы, а PedalPoint — всё остальное: золото, палладий, медь, сталь и алюминий. При извлечении элементов применяются щадящие и относительно экологически чистые бескислотные процессы, позволяющие максимально сохранить ценное сырьё. По словам WD, программа уже позволила вернуть в цепочки поставок свыше 21 тонны ресурсов. Из дроблёных HDD, SSD и элементов шасси удаётся извлекать до 80 % ценного сырья, а доля извлечения редкоземельных элементов и вовсе превышает 90 %. Получение тех же ресурсов из руды и их транспортировка в США увеличили бы выбросы парниковых газов на 95 %. Всё проделанное — лишь начало большого пути. Потенциальная потребность в переработке жёстких дисков огромна и продолжает расти. По данным Financial Times, по состоянию на 2022 год насчитывалось 23 000 центров обработки данных с 70 млн серверов. На каждом из этих серверов — массивы из жёстких дисков, срок службы которых подходит к концу. Ожидается, что к 2030 году количество электронных отходов достигнет 75 млн тонн. В Китае придумали, куда девать лопасти старых ветряков — они помогут создавать идеальные дороги

13.02.2025 [16:18],

Геннадий Детинич

Исследователи из Ланьчжоуского института химической физики (Lanzhou Institute of Chemical Physics) в китайской провинции Ганьсу предложили и проверили на практике метод укрепления дорожного полотна и строительных конструкций добавками из материала отработавших лопастей ветряных турбин. Опыт удался: спустя пять месяцев после укладки дороги асфальтом с «лопастной» присадкой на участке не образовалось ни одной трещины.

Источник изображения: unsplash/Karsten Würth Для Китая необходимость утилизации закончивших срок эксплуатации ветряных турбин — это не пустой звук. Эта страна является лидером в развёртывании электростанций на возобновляемых ресурсах, включая ветряную генерацию. Она также первой столкнётся с огромной волной отходов, которые трудно переработать, среди которых основную массу составят лопасти от ветряных турбин. Основной состав лопастей — стеклоткань, углеволокно и эпоксидная смола для пропитки. Сегодня лопасти либо складируются в специально отведённых для этого местах (по сути, на свалках), либо закапываются в рвах как мусор. Археологи будущего смогут по этим останкам восстановить картину развития производства лопастей в Поднебесной, если какой-нибудь астероид внезапно разорвёт цепь развития земной цивилизации. Если серьёзно, то проблема утилизации лопастей не имеет простого решения. Учёные из Китая предложили их измельчать, обрабатывать по специальной технологии и добавлять в асфальт и бетон как присадки при укладке дорог и строительстве зданий и сооружений. В сентябре 2024 года в качестве эксперимента асфальт с присадкой из лопастей был использован для покрытия участка дороги в провинции Ганьсу. Спустя пять месяцев дорога выглядит как новая, не имея ни единой трещины в полотне, если верить источнику. Учёные вместе с подрядчиком надеются расширить эксперимент, укладывая «чудо-асфальт» на других участках дорог и в строительстве, обещая эффективность утилизации лопастей ветряков. Выглядит интересно, но до тех пор, пока не станет известно об обнаружении микропластика в живых тканях животных и человека. Эти опасения не решат проблему утилизации лопастей, но, возможно, заставят задуматься о поиске других методов. Представлен робот iDEAR для быстрого извлечения из компьютера всех ценных компонентов

06.02.2025 [18:57],

Сергей Сурабекянц

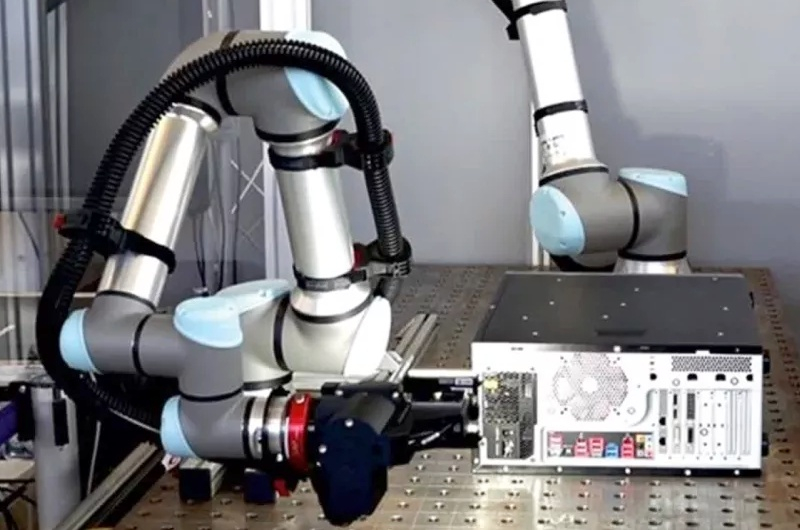

Электронные устройства устаревают с пугающей скоростью, и проблема их утилизации становится все более актуальной. К 2030 году мировое производство электронных отходов достигнет 82 миллионов тонн в год, а нынешнее состояние их переработки очень далеко от идеального. Для исправления ситуации немецкие исследователи из института Фраунгофера разработали автоматизированную систему интеллектуальной разборки электроники iDEAR на основе ИИ.

Источник изображений: techspot.com Проблему электронных отходов трудно переоценить. Только Евросоюз произвёл около пяти миллионов тонн электронных отходов в 2022 году. США генерируют от 6,9 до 7,6 миллионов тонн электронных отходов ежегодно, что составляет около 21 кг на человека в год. По прогнозам, к 2030 году мировое производство электронных отходов увеличится до 74,7–82 миллионов тонн. Нынешнее состояние переработки электронных отходов далеко от идеального. Производственные процессы в электронной промышленности ставят во главу угла экономическую эффективность, что приводит к выпуску устройств, которые плохо поддаются переработке в конце своего жизненного цикла. Традиционные методы часто подразумевают ручную разборку, которая является дорогостоящей и неэффективной. А многие устройства в конечном итоге просто измельчаются, что ограничивает возможность извлечения ценных компонентов. Для решения проблемы переработки и утилизации электроники исследователи из института Фраунгофера в Магдебурге, Германия, разработали iDEAR (Intelligent Disassembly of Electronics for Remanufacturing and Recycling — интеллектуальная разборка электроники для восстановления и переработки). iDEAR кардинально повышает эффективность переработки электронных отходов и потенциально обеспечивает извлечение многих видов ценного сырья. На сегодняшний день iDEAR уже успешно справляется с извлечением материнских плат из корпусов ПК.  Процесс интеллектуальной разборки iDEAR начинается с этапа идентификации и диагностики. 3D-камеры и оптические сенсорные системы на базе ИИ сканируют электронные отходы, собирая информацию о производителе, типе продукта и его серийном номере. Происходит обнаружение и сканирование этикеток и других надписей. Одновременно оценивается состояние компонентов и соединительных элементов, таких как винты и заклёпки. Алгоритмы машинного обучения в режиме реального времени идентифицируют и классифицируют состав устройства. iDEAR без проблем справляется с определением потайного и заржавевшего крепежа. Ключевым нововведением в проекте iDEAR является создание цифрового «двойника разборки» для каждого продукта, включая информацию о его компонентах и любой предыдущей операции с ним. После тщательного анализа устройства система определяет последовательности разборки с помощью специализированного ПО. Принимается решение, следует ли производить полную или частичную разборку, причём приоритет отдаётся извлечению ценных компонентов. Затем робот получает сгенерированную последовательность инструкций, включая откручивание винтов, вскрытие корпусов и извлечение компонентов. Хотя в настоящее время проект iDEAR сосредоточен на переработке ПК, у исследователей амбициозные планы на будущее. Они работают над универсальной системой, которая сможет самостоятельно адаптироваться к широкому спектру электронных устройств — от микроволновых печей до крупных бытовых приборов — с минимальными инженерными усилиями. Сажа и солнечный свет проложили путь к утилизации не подлежащего переработке пластика

26.11.2024 [15:04],

Геннадий Детинич

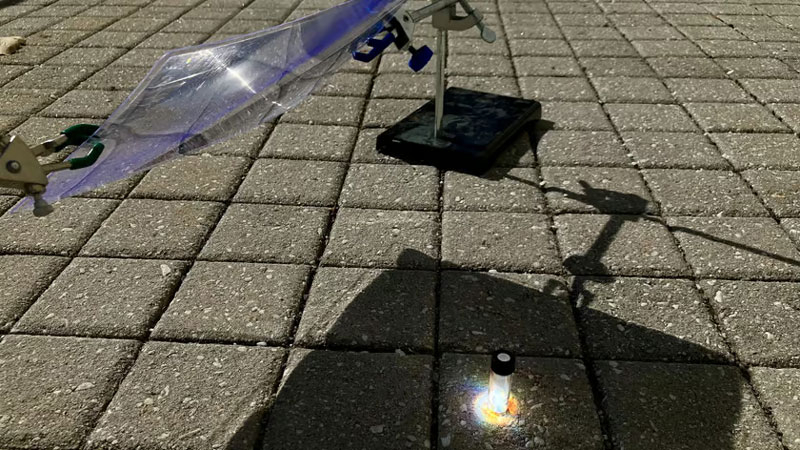

Появление роботизированных систем по сортировке отходов стало благом для сферы утилизации, но одновременно с этим вычеркнуло из списка перерабатываемых вещей пластик чёрного цвета. Оптические системы банально не способны распознавать его на конвейере. Но даже если бы они смогли с этим справиться, остаётся вопрос непосредственно переработки, чему мешает особый химический состав чёрного пластика. Обойти проблему смогли учёные из США.

Измельчённый чёрный полистирол в пробирке под сфокусированными лучами солнца. Источник изображения: Hanning Jiang Пластик чёрного цвета, например, в виде крышечек на одноразовых стаканчиках для кофе или пищевых контейнеров должен быть одновременно прочным при непосредственном использовании и подлежащим последующей переработке. Его разложение, как правило, происходит в бескислородной камере при нагреве до 300 °C, что не может считаться энергоэффективным в большом масштабе. Использование же иных красителей или присадок, которые помогли бы чёрному пластику распадаться при более мягких условиях, не подходит для изготовления упаковки длительного хранения. Исследователи из США предложили окрашивать полистирол добавками из технического углерода. В некотором приближении — это сажа, но получаемая в пределах строгих технических условий. При освещении ярким солнечным и даже под искусственным светом технический углерод в составе полистирола начинает участвовать в реакции фототермической конверсии. Он поглощает фотоны и преобразует их в тепло, помогая пластику распадаться — переводя связанные с ним молекулы полистирола в жидкие стиролы. Жидкие растворы можно использовать повторно для изготовления пластиковых изделий. В серии опытов учёные показали, что добавки из технического углерода помогают превратить под ярким освещением в стиролы до 53 % чёрного полистирола. В случае сфокусированного солнечного света степень разложения достигает 80 %. Если чёрный полистирол на основе технического углерода смешать с отходами полистирола других цветов, то в совокупности в стиролы превращается до 67 % утилизируемого сырья. Учёные превратили отходы полистирола в бесконечный источник чистой энергии

06.11.2024 [13:11],

Геннадий Детинич

Исследователи из Австралии и Латвии открыли способ превратить бесполезные отходы из полистирола в источник чистой и условно бесконечной энергии. Полистирол оказался наиболее перспективным материалом для генерации статического электричества среди других пластиков. Статику можно снимать с полистирола, накапливать и превращать в бесплатную электроэнергию. А всё что нужно для возникновения зарядов — это лишь поток воздуха через пластинки полистирола.

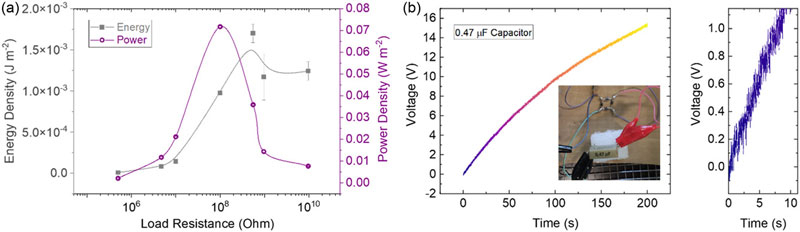

Источник изображения: RMIT Полистирол, использующийся, преимущественно, для упаковок, ежегодно производится в объёме 25 млн тонн. После использования он в основном оказывается на свалках. В переработку поступает лишь малая часть этого материала. Свойства полистирола делают его мусором длительного разложения — до 500 и более лет. Но эти же качества сделали его лучшим выбором для создания электростатических генераторов. Учёные из Австралийского университета RMIT и Латвийского технического университета в Риге обнаружили, что обдуваемые потоком воздуха тончайшие пластинки из полистирола активно вырабатывают статическое электричество. Пластинки должны быть толщиной в десять раз тоньше человеческого волоса. Движение воздуха между ними заставляет их тереться друг от друга и возбуждать статический заряд, который затем направляется для зарядки конденсатора и дальше в электрическую цепь.

Источник изображения: Advanced Energy and Sustainability Research 2024 Такую установку для выработки электричества из множества параллельно расположенных полистироловых пластинок учёные предлагают устанавливать в местах постоянного движения воздуха. Например, в системах вентиляции. Установки смогут подпитывать местную сеть и даже сэкономят до 5 % потребления кондиционеров, если в последние встроить предложенную систему по сбору статического электричества. Параллельно созданию электростатических генераторов из вторсырья исследователи глубже изучили природу возникновения статического заряда, чем двинули дальше фундаментальную науку. А ещё раньше подобное исследование провели учёные из США, которые изучили тонкости возникновения статики на примере шерсти домашних котиков. Возвращаясь к полистиролу, отметим, что сама идея вторичного использования полистирола не менее ценная, чем изобретение способа добывать энергию с его помощью. США не дадут превратиться в свалку старых солнечных панелей — в стране активно строят заводы по их переработке

01.11.2024 [17:55],

Геннадий Детинич

Американская компания Solarcycle объявила о строительстве в США своего третьего завода по переработке старых солнечных панелей. Предприятие в Седартауне, штат Джорджия, станет крупнейшим центром по утилизации панелей, начав работу в середине 2025 года с переработки 2 млн панелей в год. Повторному использованию будет подлежать 99 % материалов. В 2030 году завод будет ежегодно утилизировать до 10 млн панелей или четверть выведенных из оборота в США.

Источник изображения: UNSW Если планы исполнятся, США не будет грозить участь превратиться в свалку отработавших солнечных панелей, что сегодня происходит в Австралии и к концу десятилетия грозит Германии. Конкретно Solarcycle сотрудничает с 70 компаниями по производству солнечной энергии и готова перерабатывать как односторонние солнечные панели, так и двухсторонние, что многим её коллегам по бизнесу пока не по силам. Внедрённые на предприятиях Solarcycle техпроцессы позволяют извлекать при переработке старых панелей порядка 99 % сырья. Очевидно, что больше всего в отходы пойдёт кремниевого сырья, которое, фактически, и есть солнечные панели. Для повторного использования кристаллического кремниевого стекла Solarcycle рядом с заводом по переработке панелей построит завод по выпуску заготовок для новых солнечных панелей из кремниевого стекла. У компании уже есть заводы по переработке солнечных панелей в городах Одесса (Техас) и Меса (Аризона). Но завод в Седартауне станет крупнейшим предприятием в США такого рода. Когда заводской комплекс в Седартауне из двух заводов начнёт работать на полную мощность, для его обслуживания наймут 1250 человек. ИИ будет засорять Землю миллионами тонн электронного мусора каждый год

29.10.2024 [20:55],

Геннадий Детинич

Повальный интерес к генеративному искусственному интеллекту будет иметь свои ощутимые негативные последствия, предупреждают исследователи из израильского Университета имени Райхмана (Reichman University). Учёные впервые оценили степень влияния увлечения ИИ на объём создаваемого им электронного мусора после окончания срока службы. К концу десятилетия ИИ будет ежегодно оставлять после себя до 5 млн тонн отходов, в основном без надежды на переработку.

Источник изображения: ИИ-генерация Кандинский 3.1/3DNews Согласно различным подсчётам, ежегодно на планете образуется не менее 60 млн тонн электронного мусора — от стиральных машин и кондиционеров до компьютеров и телефонов. К концу десятилетия мода на ИИ добавит к этому объёму ежегодно от 1,2 до 5 млн тонн отходов. Поскольку проблема безопасной утилизации и переработки отходов всё ещё не решена, добавление новых объёмов лишь усугубит ситуацию. К счастью, существуют стратегии, которые могут смягчить проблему, хотя для их реализации потребуется воля властей и желание производителей и разработчиков. Прежде всего, всем необходимо осознать, что за утилизацию нужно платить. Электронный мусор содержит вещества, опасные для здоровья и природы, такие как ртуть, кадмий и свинец. Для безопасной утилизации подобных материалов или содержащих их компонентов мусора необходимы особые условия и защита людей, занятых в переработке. Сегодня переработкой электронного мусора в основном занимаются в бедных странах, где никто не озабочен безопасностью и защитой от вредных веществ. Золото, серебро, медь и другие ценные металлы изымаются, а вредные вещества с остатками мусора просто выбрасываются куда придётся, и часто это оказывается океан или реки в странах Юго-Восточной Азии и Африки. В случае платформ для искусственного интеллекта основной объём электронного мусора будет представлен видеокартами, процессорами, платами, памятью и накопителями. Срок продуктивной работы этого оборудования обычно составляет два года. Разработчикам комплектующих и платформ по силам создать модернизируемые решения, способные продлить срок службы компонентов до пяти лет, а также разработать такие конструктивные решения, которые упростят переработку компонентов после окончания их срока службы. При правильной стратегии можно будет перерабатывать до 86 % создаваемого ИИ электронного мусора, тогда как сегодня перерабатывается не более 22 % отходов. «Для компаний и производителей крайне важно брать на себя ответственность за экологические и социальные последствия производства своей продукции, — говорят авторы исследования. — Так мы можем быть уверены, что технология, на которую мы полагаемся, не наносит ущерба здоровью людей и планеты». Учёные с помощью микроволновки в 100 раз ускорили извлечение лития из б/у аккумуляторов

31.07.2024 [09:59],

Геннадий Детинич

Потребность в литии на Земле настолько велика, что вскоре это может стать проблемой глобального масштаба. Его ресурсы на планете крайне ограничены, тогда как спрос на это базовое сырьё для производства аккумуляторов постоянно растёт. Одним из решений проблемы дефицита лития может стать его извлечение из отработанных аккумуляторов. Однако пока это крайне затратный, грязный и очень длительный процесс. Но его можно ускорить, утверждают учёные.

Источник изображения: ИИ-генерация Кандинский 3.0/3DNews Исследователи из Университета Райса работали над созданием «зелёной» технологии извлечения лития из бывших в употреблении батарей. Они начали с того, что позаимствовали рецепт растворителя из области «зелёной» химии. Химики, как и все остальные озабоченные экологией учёные, искали для реакций с растворителями что-то более безопасное для окружающей среды. Такой находкой стали открытые в начале 2000-х годов глубокие эвтектические растворители (ГЭР или DES, по-английски). Это экологически чистые жидкости, которые оказались способны осаждать литий и другие металлы из раствора. «Скорость [традиционного] восстановления очень низкая, потому что литий обычно выпадает в осадок последним после всех других металлов, поэтому нашей целью было выяснить, как мы можем воздействовать конкретно на литий, — пояснила Сальма Алхашим (Salma Alhashim), которая является одним из ведущих авторов исследования. — Здесь мы использовали DES, представляющий собой смесь хлорида холина и этиленгликоля, зная из нашей предыдущей работы, что во время выщелачивания в этом DES литий оказывается в окружении хлорид-ионов из хлорида холина и выщелачивается в раствор». Но это было лишь частичным решением проблемы ускоренного восстановления лития из раствора. В целом было известно о таком свойстве хлорида холина, как усиленное поглощение этим соединением микроволнового излучения. И это стало отличным катализатором процесса! Исследователи смогли выделить литий почти в 100 раз быстрее, чем в традиционной масляной ванне. Фактически, им потребовалось всего 15 минут, чтобы восстановить 87 % лития — процесс, который занял бы 12 часов при использовании масляной ванны. «Это позволило нам избирательно выщелачивать литий по сравнению с другими металлами, — рассказала Сохини Бхаттачарья (Sohini Bhattacharyya ), другой ведущий автор работы. — Использование микроволнового излучения для этого процесса сродни тому, как кухонная микроволновая печь быстро разогревает пищу. Энергия передается непосредственно молекулам, благодаря чему реакция протекает намного быстрее, чем при обычных методах нагрева». Поскольку химические составы DES-растворителей меняются достаточно гибко, их можно настраивать на извлечение других элементов из растворов, например, кобальта или никеля. Процесс оказывается настолько чистым и быстрым, что это может многое изменить в будущих цепочках поставок и утилизации литийсодержащих аккумуляторов. В Швейцарии научились выгодно извлекать редкоземельные металлы из электронных отходов

23.07.2024 [13:39],

Геннадий Детинич

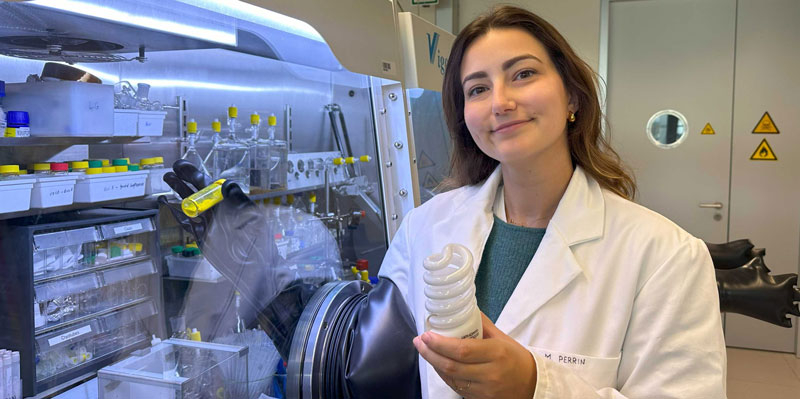

Согласно статистике, из электронных отходов в Европе извлекается менее 1 % содержащихся в них редкоземельных элементов. Это делает регион крайне зависимым от поставок стратегического сырья из Китая, которое могло бы с выгодой извлекаться из электронного мусора на месте. Учёные из Швейцарии сделали шаг в этом направлении, создав технологию быстрого и недорого извлечения редкоземельных элементов из техники, вышедшей из употребления.

Источник изображения: ETH Zurich Коллектив химиков из Высшей технической школы Цюриха (ETH Zurich) поставил перед собой цель выгодно извлекать редкоземельные элементы именно из мусора, хотя технически эти же реакции можно использовать для получения ценного сырья из руды. Редкоземельные элементы химически связаны с другими веществами как в изделиях, так и в руде, но переработка электронных отходов стоит на ступеньку выше в экологических приоритетах и поэтому важнее других инициатив. Отправной точкой для исследования стало изучение тетратиометаллатов — неорганических молекул, содержащих четыре атома серы вокруг вольфрама или молибдена. Эти молекулы связывают металлы в природных ферментах и даже используются для противораковой терапии и при нарушениях обмена меди в организмах людей. Аналогичным образом тетратиометаллаты можно было бы приспособить для связывания редкоземельных элементов в составных растворах. Свою работу с тетратиометаллатами учёные начали с извлечения европия из слоя люминофора ламп дневного света. Последние годы Швейцария избавляется от ламп дневного света, включая энергосберегающие, отправляя их на свалки за пределами страны. Вместе с лампами уходит потенциально ценное сырьё, которое также пропадает на свалках. В процессе экспериментов учёные разработали технологию выгодного извлечения европия из люминофора ламп. Более того, предложенное решение помогло извлекать из лома в 50 раз больше европия, чем в случае предыдущих альтернативных техпроцессов. На волне успеха группа учёных создала стартап REEcover для коммерциализации технологии извлечения редкоземельных элементов из отходов электроники и обещает таким же образом извлекать из мусора другие редкие химические вещества, в которых Европа так нуждается. На ветрогенераторы в Германии начали ставить деревянные лопасти, но на мельницы они похожи не стали

04.05.2024 [14:16],

Геннадий Детинич

Немецкая компания Voodin Blade Technology запустила процесс опытного производства лопастей ветрогенераторов из клеёного бруса. Такие лопасти могут полностью перерабатываться в отличие от современных лопастей из стеклоткани, эпоксидной смолы и углепластика. Лопасти производятся на станках с ЧПУ и по ряду характеристик обещают оказаться лучше синтетических.

Источник изображений: Voodin Blade Technology Оборудование современных ветроэлектростанций перерабатываются на 85–90 %. Что совершенно не подлежит переработке — это лопасти, произведённые из углепластика, стеклоткани и эпоксидной смолы. Сегодня их свозят на свалки либо закапывают в землю. Со временем эта практика приведёт к проблемам с экологией. Переработка в данном случае очень и очень дорогая, поскольку требует массы химических реактивов, воды и энергии для растворения эпоксидной смолы и последующего изъятия материалов.  Молодая немецкая компания Voodin Blade Technology предлагает разом отказаться от практики использования синтетики при изготовлении лопастей для ветряных турбин. Для доказательства этой концепции они разработали техпроцесс и с его помощью изготовили 9,3-м деревянные лопасти из клеёного бруса. Затем лопасти установили на действующую ветряную турбину в Бреуне, недалеко от города Кассель в Германии.  Одним из преимуществ изготовления лопастей на станках с ЧПУ в компании называют возможность производства лопастей любой формы без необходимости создавать пресс-формы. Лопасти можно производить на месте, где создаётся ветроэлектростанция, снижая воздействие на экологию производства и транспортировки. Более того, компания утверждает, что клеёный брус более долговечен, чем композитные материалы, которые обычно используют для изготовления лопастей турбин. В частности, соучредитель компании Хорхе Кастильо (Jorge Castillo ) сказал: «За последние два года мы провели сотни лабораторных испытаний, чтобы усовершенствовать материал лопастей. Согласно всем нашим тестам, наши лопасти даже более долговечны, чем существующие лопасти из стеклопластика, поскольку они обладают меньшими усталостными характеристиками и, как доказано, отлично переносят любые погодные условия на суше».  В дополнение к испытаниям прототипа турбины с деревянными лопастями, компания Voodin в настоящее время разрабатывает новые прототипы с лопастями большего размера — 60-м и 80-м. Германия рискует первой в Европе превратиться в свалку списанных солнечных панелей

02.04.2024 [16:07],

Геннадий Детинич

В новом отчете Международного энергетического агентства по программе PVPS (фотоэлектрические системы) сказано, что в Германии первостепенное значение приобретает практика сбора и переработки списанных солнечных панелей. Страна первой начала активно использовать солнечные панели и первой столкнётся с необходимостью их массовой утилизации. К 2030 году объём отходов солнечной энергетики достигнет 1 млн т и это вызов для Германии.

Источник изображения: ИИ-генерация Кандинский 3.0/3DNews Германия входит в пятёрку ведущих стран по установленной мощности фотоэлектрических систем вместе с Китаем, США, Японией и Индией. Согласно оценке Института систем солнечной энергетики Фраунгофера (ISE), к концу 2020 года в Германии было установлено солнечных панелей общей мощностью около 67 ГВт. Кроме того, с обновлением в 2023 году Закона Германии о возобновляемых источниках энергии целевые показатели расширения производства фотоэлектрических систем были значительно увеличены до совокупной установленной мощности фотоэлектрических систем 215 ГВт в 2030 году и 400 ГВт в 2040 году. На фоне проблем Австралии с ежегодным объёмом списанных солнечных панелей к 2030 году на уровне 100 тыс. т в год (эквивалент 1,2 ГВт), объёмы Германии на порядок выше. Другое дело, что в этой европейской стране традиционно чуть больше порядка и заводы по переработке списанных солнечных панелей худо-бедно работают. Но этого недостаточно, заявляют в МЭА. Причём нужно не только больше перерабатывающих мощностей (намного больше!), но также большая прозрачность в сборе и управлении отходами и специальное обучение персонала. Например, сегодня нередка практика, когда списанные солнечные панели свозились на «неподходящие» объекты первичной обработки. Так, на предприятия для переработки солнечных панелей из кремния свозились панели на основе другого сырья. Также, по словам специалистов, система сбора отходов солнечной энергетики «очень сложная». Всё вместе приводит к перерасходу административных ресурсов. МЭА признаёт, что Германия предприняла шаги для обеспечения надлежащего сбора и вторичной переработки фотоэлектрических модулей, но отмечает необходимость улучшения всего процесса переработки, особенно в части прозрачности объёма отходов фотоэлектрических модулей, процесса возврата и сбора, а также утилизации модулей. Дело в том, что объёмы собранных и переработанных отходов фотоэлектрических модулей, указанные в официальной статистике, меньше объёма отходов, что приводит к предположению, что значительное количества списанных панелей утилизируется «альтернативными путями», минуя системы переработки. Поэтому важно улучшить отслеживание списанных панелей по всей цепочке предприятий, что можно было бы сделать с помощью разного рода стимулов. Например, обеспечив доставку списанных модулей в пункты сортировки без дополнительных сборов. В целом, Германия сможет справиться с кризисом утилизации списанных солнечных панелей, если немедленно начнёт совершенствовать и расширять производства по переработке и извлечению ценных составляющих из панелей. Полностью 50-страничный отчёт доступен по ссылке. Австралия стремительно превращается в свалку убитых солнечных панелей

29.03.2024 [15:02],

Геннадий Детинич

Исследователи из Австралийского центра передовой фотовольтаики (ACAP) при Университете Нового Южного Уэльса (UNSW) бьют тревогу. Свежий анализ ситуации с растущим числом отходов от солнечных электростанций грозит скорой катастрофой. Ситуацию может исправить быстрейшее создание сети перерабатывающих заводов в крупнейших городах континента, но пока на это нет денег и воли властей.

Источник изображения: UNSW Обновлённый прогноз до конца десятилетия показал, что к 2030 году количество отходов от солнечной энергетики достигнет 100 тыс. т в год, что эквивалентно списанию в утиль 1,2 ГВт панелей в год. Ранее прогнозировалось, что проблема начнёт ощутимо расти после 2030 года, что давало время на раскачку. Больше этого запаса нет. Вопрос создания перерабатывающих центров учёные считают первоочередным и безотлагательным. К 2035 году, как следует из нового анализа, ежегодно будет выбрасываться не менее 1 млн т списанных солнечных панелей. «По прогнозам, более 80 % выведенных к 2030 году из эксплуатации солнечных панелей будут поступать от небольших распределенных фотоэлектрических систем, что связано с более ранней эволюцией австралийского рынка фотоэлектрических систем для жилых помещений», — уточняют эксперты. По прогнозам, около 892 тыс. т солнечных отходов поступят от систем на крышах, а 265 тыс. т — от крупномасштабных солнечных ферм. «В ближайшие 12 лет нам нужна чётко определенная структура управления, доступные методы сбора данных и новые технологии, чтобы превратить проблему использования солнечных панелей с истёкшим сроком службы в устойчивые бизнес-возможности с положительными экономическими, экологическими и социальными результатами», — добавляют учёные и настоятельно рекомендуют, что уже к 2027 году в Сиднее, Мельбурне, Брисбене, Перте и Аделаиде должны быть созданы и запущены перерабатывающие предприятия. Сегодня панели проще отвезти на свалку. Это обходится в $2 за панель, тогда как переработка каждой панели будет стоить до $20. Сегодня никто не хочет брать на себя такие расходы и это приведёт к тому, что стоимость списанных панелей к 2035 году превысит $1 млрд. Параллельно вскрылся факт чудовищного мошенничества властей Австралии с квотами на выбросы парниковых газов. Власти обязались создать лесной массив на площади в 42 млн га, что больше площади Японии. Спутниковые снимки показали, что только 20 % территории можно считать полезными для заявленных целей, но это не мешало властям страны продать квоты на 27 млн т заинтересованным компаниям. Фактически они наживались на продаже несуществующих объёмов поглощения углекислого газа, и этот факт ещё предстоит осмыслить. В ООН бьют тревогу: мир накрывает цунами электронного мусора, а в землю закапываются миллиарды долларов

20.03.2024 [21:06],

Геннадий Детинич

Свежий отчёт экспертов ООН показал, что скорость производства электронного мусора в пять раз больше, чем сообщается о его переработке. Это буквально ежегодно зарывает в землю миллиарды долларов США, попутно нанося вред экологии и здоровью граждан. Только 1 % спроса на редкие элементы удовлетворяется за счет вторичной переработки и эта статистика только ухудшается.

Источник изображения: ИИ-генерация Кандинский 3.0/3DNews Согласно отчету МСЭ и ЮНИТАР, 62 млн т образовавшихся в 2022 году электронных отходов способны заполнить 1,55 млн 40-тонных грузовиков — этих машин хватит, чтобы бампер к бамперу опоясать Землю по экватору. Из этого объёма, что задокументировано, переработано всего 22,3 % электронного мусора. Как следствие, в землю и на свалку было отправлено ценных (не извлечённых) ресурсов на сумму $62 млрд, что также увеличило риски загрязнения природной среды. Анализ показал, что количество электронных отходов во всём мире каждый год увеличивается на 2,6 млн т. Тем самым к 2030 году ежегодный объём производства отходов достигнет 82 млн т или на 33 % больше, чем в 2022 году. Всё это, вновь подчёркивают в ООН, несёт риск здоровью людей в виде токсичных веществ и соединений, которые могут повредить мозг человека и нервную систему в целом. Более того, с учётом уже сложившейся практики по переработке эксперты заявляют, что без кардинальных изменений в этой сфере доля переработанного мусора будет снижаться. В частности, с 22,3 % в 2022 году до 20% в 2030. К этому приведут технологический прогресс, более высокое потребление, ограниченные возможности ремонта, более короткие жизненные циклы продукции, растущая «электронизация» общества, недостатки дизайна и неадекватная инфраструктура обращения с электронными отходами. В отчёте отмечается, что если бы страны смогли довести уровень сбора и переработки электронных отходов до 60 % к 2030 году, выгоды, в том числе за счет минимизации рисков для здоровья человека, превысили бы затраты более чем на $38 млрд. Кроме того, в отчёте сказано, что мир «остается потрясающе зависимым» от нескольких стран в отношении редкоземельных элементов, несмотря на их уникальные свойства, имеющие решающее значение для будущих технологий, включая производство возобновляемой энергии и электронную мобильность. Эксперты ООН призывают менять подходы к сбору и утилизации электронных отходов, включая поддержку ремонта и продление срока службы электроники. Полный 37-страничный отчёт доступен по ссылке. |