|

Опрос

|

реклама

Быстрый переход

В США с помощью графена создали пластмассовый суперконденсатор рекордной ёмкости

22.01.2025 [22:19],

Геннадий Детинич

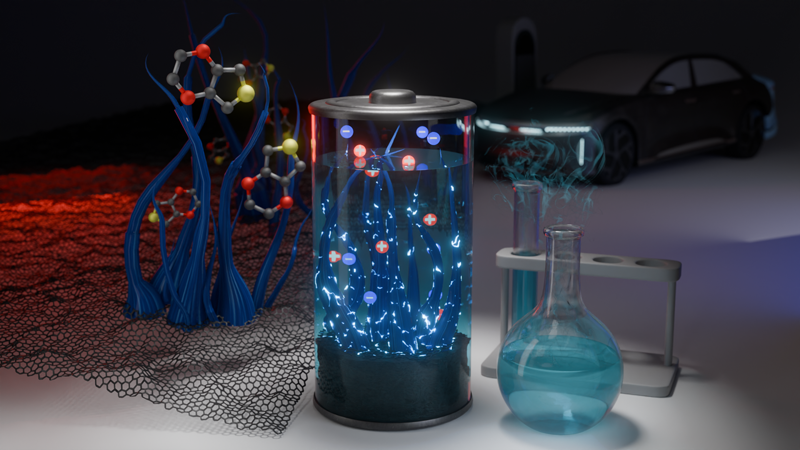

Суперконденсаторы должны сыграть значительную роль в продвижении безуглеродной энергетики. Они способны быстро накапливать заряд большой мощности и так же быстро отдавать его потребителям, что востребовано, например, в электромобилях в режимах рекуперации энергии при торможении. Поэтому разработка новых материалов для суперконденсаторов не прекращается и приносит свои плоды, что подтверждает новое исследование.

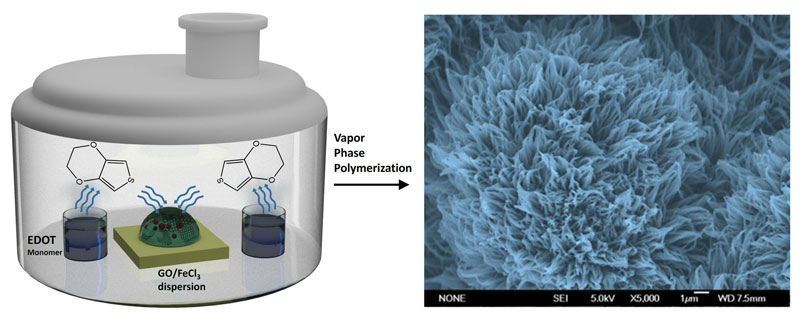

Источник изображений: UCLA В частности, в Калифорнийском университете в Лос-Анджелесе (UCLA) разработали технологию производства перспективных суперконденсаторов с лучшими характеристиками, чем у современных аналогов. Но самое интересное — в качестве материала для накопления заряда использован полимер, которому более 40 лет. Исследователи применили поли-(3,4-этилендиокситиофен), или, сокращённо, PEDOT. Этот пластик широко используется в электронике и дисплеях, так как может быть прозрачным. Проблема всех суперконденсаторов заключается в том, что они накапливают заряд в тонком приповерхностном слое. Для накопления большего заряда площадь поверхности электрода должна быть как можно больше. Именно эта задача стояла перед учёными из UCLA — разработать техпроцесс выращивания полимерного электрода с максимально возможной площадью. Исследователи успешно решили её: они предложили наращивать волокна полимера PEDOT, подобно траве на газоне, используя графен в качестве подложки и осаждая полимер в паровой фазе для получения длинных волокон.  «Уникальный вертикальный рост материала позволяет нам создавать электроды PEDOT, которые накапливают гораздо больше энергии, чем традиционные [плёнки] PEDOT, — сказал Махер Эль-Кади (Maher El-Kady), автор-корреспондент и материаловед Калифорнийского университета в Лос-Анджелесе. — Электрический заряд накапливается на поверхности материала, а традиционные плёнки PEDOT не имеют достаточной площади поверхности, чтобы удерживать очень большой заряд. Мы увеличили площадь поверхности PEDOT и, таким образом, его ёмкость настолько, чтобы создать суперконденсатор». Созданный таким образом суперконденсатор показал ёмкость 4600 мФ/см², что значительно выше, чем у обычных полимерных плёнок из того же материала. Это примерно в четыре раза больше, чем у современных суперконденсаторов на той же основе. Также новая разработка обеспечивает 100-кратное улучшение проводимости и выдерживает 70 тыс. циклов заряда и разряда. Учёные уверены, что за этой новинкой — будущее. Учёные научились превращать пластиковые отходы в ценный материал для электроники

21.07.2024 [12:35],

Анжелла Марина

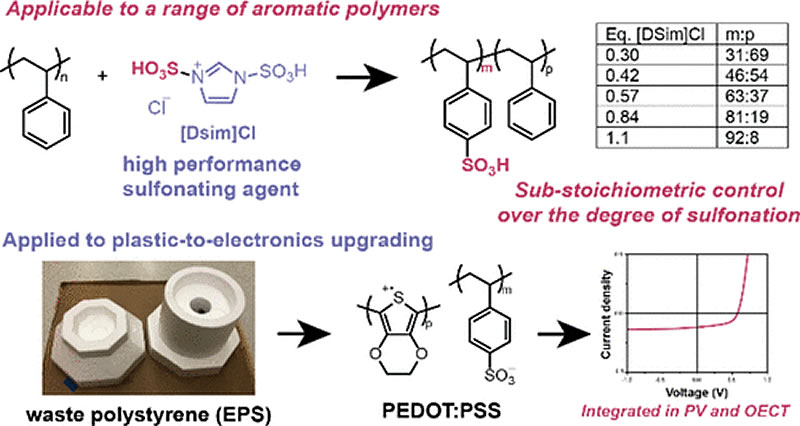

Учёные из США открыли химическую реакцию, при помощи которой удалось преобразовать отходы пластика, а именно пенополистирол, в ценный проводящий полимер PEDOT:PSS. Этот полимер показал сопоставимые характеристики с коммерчески доступными аналогами при использовании в органических электронных транзисторах и солнечных элементах.

Источник изображения: National Cancer Institute/Unsplash Исследователи из Университета Делавэра и Национальной лаборатории Аргонн разработали метод синтеза PEDOT:PSS путём сульфирования полистирола — синтетического пластика, широко используемого в одноразовых контейнерах и упаковочных материалах. По сообщению EurekAlert, исследование, опубликованное в журнале JACS Au, демонстрирует успешное внедрение переработанных пластиковых отходов в конечном итоге в функциональные электронные устройства, включая гибридные кремниевые солнечные элементы и органические электрохимические транзисторы (ОЭТ). Сульфирование — это распространённая химическая реакция, при которой атом водорода замещается сульфоновой кислотой. Этот процесс является частью технологии при производстве красителей, лекарств и ионообменных смол (иониты), представляющих из себя синтетические полимеры. Химические реакции могут быть как «жёсткими» (с более высокой конечной эффективностью, но требующими едких реагентов), так и «мягкими» (менее эффективные, но использующие более мягкие реагенты). Учёные хотели найти нечто среднее: «Нам нужен был реагент, который достаточно эффективен для получения действительно высокой степени функционализации, но при этом не портил бы полимерную цепь», — поясняет руководитель исследования Лора Кейзер (Laure Kayser).

Источник изображения: Evan Krape / University of Delaware Однако ключевым достижением стала разработка именно «мягкого» метода сульфирования, который обеспечил высокую степень функционализации полимера без разрушения его цепи. Доктор Келси Кутсукосп (Kelsey Koutsoukos) отметил, что команда провела месяцы экспериментов, чтобы найти оптимальные условия реакции. «Мы проверили различные органические растворители, различные молярные соотношения сульфирующего агента, оценили различные температуры и время, чтобы увидеть, какие условия являются наилучшими для достижения высокой степени сульфирования», — сказал он. В итоге удалось найти условия реакции, которые приводили к высокому сульфированию полимера, минимальным дефектам и высокой эффективности, и всё это при использовании мягкого сульфирующего агента. Также была обнаружена возможность точного контроля степени всего процесса, что открывает перспективы для применения в различных областях, включая топливные элементы и устройства для фильтрации воды. Исследователи подчёркивают, что их работа может значительно способствовать глобальным усилиям по устойчивому развитию, предлагая новый способ переработки отходов в ценные материалы. Один из главных авторов работы, аспирант Чун-Юань Ло (Chun-Yuan Lo), отметил: «Многие учёные работают над проблемой утилизации и переработки использованного сырья, и наше исследование является ещё одним примером того, как можно решить эту задачу». Полученный из отходов полимер сравнили с коммерчески доступным PEDOT:PSS. Производительность обоих типов оказалась идентична. Учёные разработали технологию цветной 3D-печати без красителей — идею подсмотрели у бабочек

21.02.2024 [18:46],

Павел Котов

Учёные Иллинойсского университета в Урбане-Шампейне (США) разработали полимер для трёхмерной печати, способный окрашиваться в разные цвета в разных фрагментах одного объекта. Материал меняет свой цвет под действием ультрафиолетового излучения.

Источник изображения: illinois.edu Обычно цвет полимеров, которые используются в 3D-триантерах, задаётся при помощи синтетических красителей — они оказываются источником загрязнения как при производстве, так и при печати. Кроме того, полимерная нить на одной катушке за редким исключением обычно имеет один цвет. А значит, что при необходимости вывести на печать разноцветный объект придётся менять катушки. Наконец, красители не позволяют добиться особо ярких цветов, например, как на крыльях бабочек — на их поверхности находятся наноструктуры, рассеивающие свет таким образом, что он воспринимается как ярко-красный, синий или зелёный. Профессор Ин Дяо (Ying Diao) и аспирант Санхъюн Чжон (Sanghyun Jeon) из Иллинойсского университета в Урбане-Шампейне сумели воспроизвести этот эффект на полимере для трёхмерной печати. При выводе из сопла они под воздействием ультрафиолетового света формируют на поверхности материала аналогичные наноструктуры. Управляя такими параметрами как интенсивность подачи материала, движение печатающей головки и интенсивность ультрафиолетового излучения, можно настроить процесс печати таким образом, чтобы различные области объекта имели окраску от тёмно-синей до ярко-оранжевой. Технология также позволяет создавать цветовые градиенты — постепенные переходы, недоступные при традиционной 3D-печати. |