|

Опрос

|

реклама

Быстрый переход

ИИ придумал, как в разы увеличить эффективность используемых оверклокерами стаканов

29.06.2024 [07:03],

Анжелла Марина

Специалисты создали инновационный стакан для жидкого азота с помощью ИИ и 3D-печати, превзошедший существующие аналоги по ключевым параметрам. ИИ-стакан обеспечил ускорение охлаждения в 3 раза, ускорение нагрева в 1,2 раза и эффективность использования LN2 на 20 %. Но пока он оказался экономически невыгодным для массового производства.

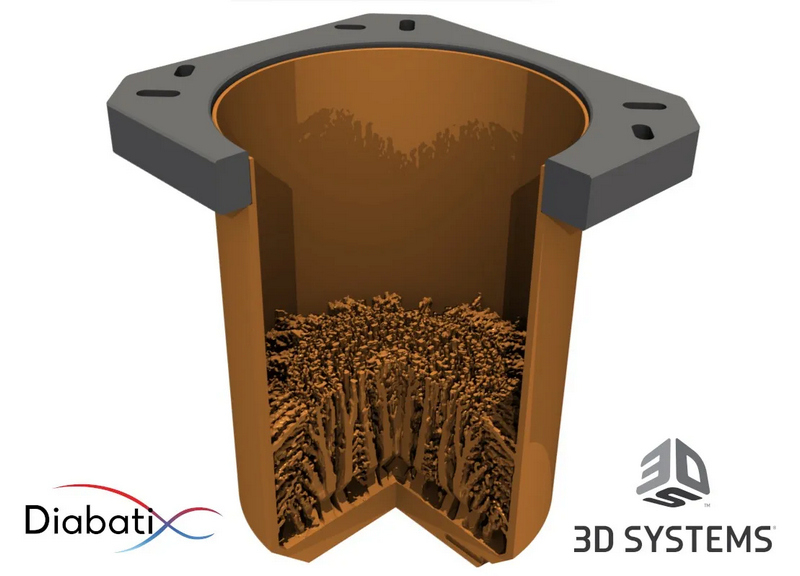

Источник изображений: SkatterBencher, GamersNexus Группа экспертов по разгону компьютеров из SkatterBencher провела уникальное исследование, объединив передовые технологии искусственного интеллекта и 3D-печати для создания высокоэффективного стакана для жидкого азота (LN2). В проекте приняли участие ведущие компании отрасли — Diabatix, специализирующаяся на генеративном ИИ для тепловых решений, 3D Systems, эксперт в области аддитивного производства (3D-печать), и ElmorLabs, известный производитель оборудования для разгона компьютерных компонентов, пишет Tom's Hardware. Цель исследования заключалась в проверке возможности создания стакана LN2 с использованием генеративного ИИ и технологий 3D-печати, а также оценке его эффективности и экономической целесообразности по сравнению с существующими системами.  За основу был взят стакан LN2 ElmorLabs Volcano CPU. Платформа Diabatix ColdStream Next AI разработала улучшенный дизайн. Затем прототип был изготовлен компанией 3D Systems с использованием передовой технологии 3D-печати на основе бескислородной порошковой меди. Однако стоимость разработки и изготовления прототипа в конечном итоге составила внушительные 10 000 долларов, что значительно дороже стакана ElmorLabs Volcano CPU, продающегося всего за 260 долларов. Тем не менее, базовые испытания производительности показали, что стакан LN2, разработанный с помощью ИИ, превзошёл Volcano по нескольким ключевым параметрам. Время охлаждения: прототип достиг температуры -194 °C всего за 56 секунд, в то время как Volcano потребовалось почти 3 минуты. Время нагрева: прототип нагрелся от -194 до 20 °C на 30 секунд быстрее, чем Volcano, при тепловой нагрузке 1250 Вт. Эффективность: используя 500 мл жидкого азота, стакан от ИИ охладился до -133 °C, что на 20 % эффективнее, чем Volcano, который достиг только -100 °C. Однако в практических тестах, включая тест производительности разгона Cinebench 2024, проверку эффективности передачи тепла от процессора и полный стресс-тест при мощности более 600 Вт, преимущества нового дизайна оказались не столь значительными. Учитывая существенную разницу в цене, стакан для жидкого азота, разработанный с помощью ИИ, пока не является экономически эффективной альтернативой существующим решениям. Несмотря на текущие показатели, SkatterBencher и его партнёры планируют продолжить работу над оптимизацией производительности и снижением стоимости стакана, а в будущем рассматривают возможность его адаптации для более мощных процессоров, таких как AMD Ryzen Threadripper, так как планируют вывести на рынок свою разработку и сделать её экономически жизнеспособной. |