|

Опрос

|

реклама

Быстрый переход

EUV-сканеры приспособили для выпуска медицинских биодатчиков — это грозит дефицитом передовых чипов

08.01.2026 [12:25],

Геннадий Детинич

Беда пришла, откуда не ждали — исследовательский центр Imec показал первую в мире массовую технологию изготовления нанопористых биодатчиков для аналитической медицины на 300-мм пластинах с использованием передовой литографии с экстремальным ультрафиолетом (EUV). Здравоохранение готово поглотить любое количество датчиков, потенциально угрожая стать конкурентом разработчикам полупроводников при размещении заказов на EUV-продукцию.

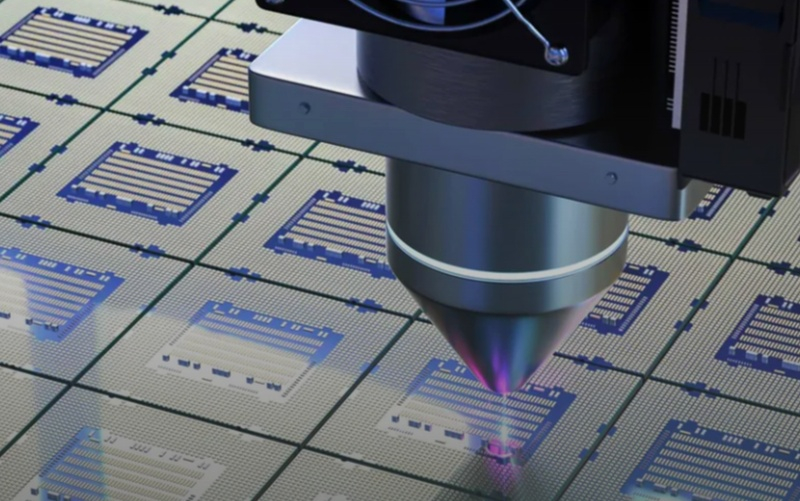

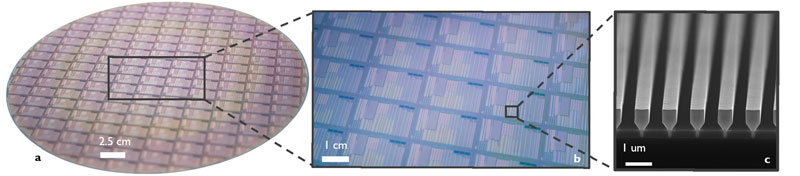

Источник изображения: Imec Массивы нанопор используются для анализа биологических материалов, включая секвенирование ДНК. Для этого в мембране создаются отверстия нанометрового масштаба, после чего через неё пропускают жидкость с растворённым образцом. Образцы — молекулы или части ДНК, если речь идёт о секвенировании, — попадают в нанопоры и перекрывают поток ионов с одной стороны мембраны на другую. По поведению и силе тока на мембране можно с высокой точностью определить химический и молекулярный состав образцов — это важно при диагностике и лечении множества заболеваний. До сих пор массовое изготовление пластин с нанопорами было сопряжено с трудностями. Нанопоры буквально «высверливались» в мембранах одна за другой в процессе электронно-лучевой литографии. Это делало выпуск мембран крайне затратным и не позволяло говорить о массовом применении в медицинской аналитике на уровне заботы о здоровье граждан. Прорывом учёных Imec стала разработка техпроцесса для изготовления нанопор с использованием серийных EUV-сканеров и CMOS-процессов. Иначе говоря, всё стало возможным благодаря современной производственной базе, применяемой для выпуска полупроводников. Интересно, что главной проблемой оказалось обойти врождённую особенность EUV-сканеров — высокую плотность размещения элементов на пластине. Для этого использовали две проекции: одну EUV, а другую — обычную DUV-литографию. Проекция в EUV позволяла изготавливать поры диаметром от 10 до 20 нм, а литография с большей длиной волны маскировала лишние поры, делая рисунок EUV более разреженным. Эксперименты показали, что нанопоры диаметром 10 нм размещаются по пластине равномерно, и эта равномерность сохраняется от пластины к пластине. Качество пластин-мембран после обработки остаётся высоким и позволяет создавать датчики для массивного параллельного анализа белков, что в Imec подтвердили своими примерами. Для анализа фрагментов ДНК эта технология не подходит, поскольку размеры пор остаются слишком большими. К тому же ДНК-секвенирование с использованием биологических мембран на основе транспортных белков с порами около 1 нм остаётся более надёжным способом для такого рода аналитики. Другое дело — белки. Кремниевые мембраны с нанопорами Imec идеально подходят для массового анализа белковых структур. Успешное получение одинаковых по размеру и характеристикам нанопор в масштабе 300-мм пластин меняет статус технологии: из лабораторных «ручных» методов производства она превращается в промышленно реализуемый процесс. Это открывает путь к созданию массивов датчиков для задач медицины, биологии, диагностики и других приложений, где требуется высокопроизводительное и точное детектирование молекул. Тем самым спрос на EUV-сканеры может появиться у производителей инструментов для врачей и биологов, обещая не только революцию в аналитической биологии, но и потенциально грозя дефицитом в сфере производства полупроводников. Впрочем, от разработки технологии до её внедрения в серийное производство пройдёт ещё немало времени, поэтому всё хорошее и плохое случится не завтра и даже не послезавтра. Intel показала путь к посткремниевым чипам: 2D-транзисторы, совместимые с массовым производством

17.12.2025 [19:11],

Сергей Сурабекянц

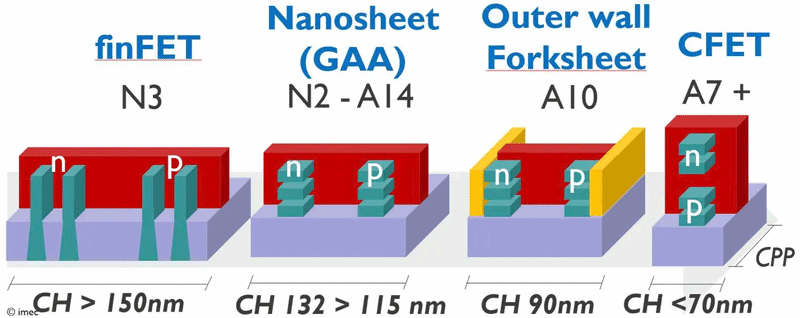

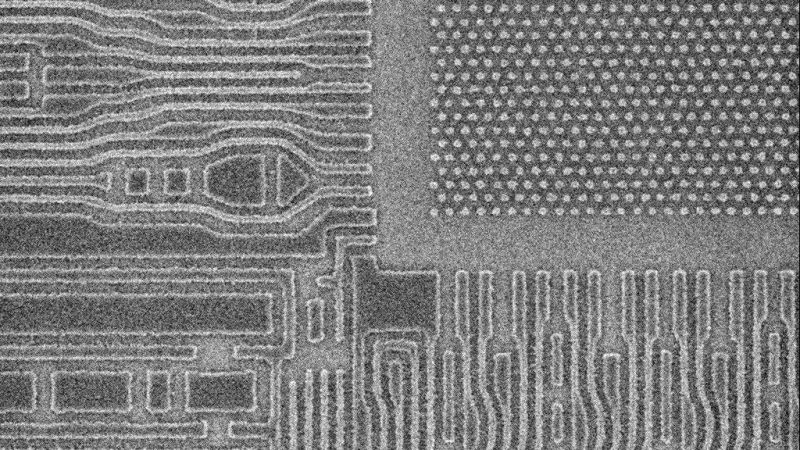

2D-транзисторы на основе 2D-материалов демонстрируются в академических и лабораторных условиях более десяти лет, но ни одна из этих демонстраций не была совместима с крупносерийным производством. Они основывались на специализированных исследовательских инструментах и хрупких технологических этапах. Но на этой неделе Intel Foundry и Imec продемонстрировали готовую к 300-миллиметровому производству технологию производства 2D-полевых транзисторов (2DFET).  Современные передовые техпроцессы — такие как Intel 18A, Samsung SF3E, TSMC N2 — основаны на транзисторах с затвором, окружающим затвор со всех сторон (Gate-All-Around, GAA). В настоящее время все ведущие производители микросхем разрабатывают комплементарные полевые транзисторы (Complementary Field-Effect Transistor, CFET) с возможностью их вертикального размещения с целью повышения плотности за пределы возможностей GAA. CFET считаются следующим шагом после транзисторов с затвором, охватывающим всю поверхность кристалла, и ожидается, что они появятся в течение следующего десятилетия. Однако Intel и другие производители микросхем утверждают, что дальнейшее масштабирование в конечном итоге приведёт к пределу физических возможностей кремниевых каналов, где электростатический контроль и подвижность носителей ухудшаются из-за чрезвычайно малых размеров. Для решения этой проблемы отрасль все чаще оценивает двумерные материалы, которые могут формировать каналы толщиной всего в несколько атомов, сохраняя при этом надёжный контроль тока. Intel и Imec представили на IDM доклад, в котором подробно описывается их работа над семейством дихалькогенидов переходных металлов (TMD) — перспективных материалов для производства чипов, представляющих собой атомарно тонкие кристаллы. В продемонстрированных структурах сульфид вольфрама (WS2) и сульфид молибдена (MoS2) использовались для создания транзисторов n-типа, а селенид вольфрама (WSe2) служил материалом для каналов p-типа. Эти соединения изучаются уже много лет, но подогнать их под существующие технологические процессы производства чипов на 300-мм пластинах не получалось. Основная сложность заключалась в том, что хрупкие каналы легко повредить. А также разработчикам мешало то, что предлагаемые прежде решения невозможно надежно воплотить в условиях современного массового производства. Основной инновацией, представленной Intel и Imec, является схема интеграции контактов и затворных стеков, совместимая с производством. Intel вырастила высококачественные 2D-кристаллы и покрыла их многослойным стеком из оксидов алюминия (Al2O3), гафния (HfO2) и кремния (SiO2). Затем с помощью тщательно контролируемого селективного травления, концептуально схожего с одним из этапов традиционного изготовления чипов, получилось сформировать верхние контакты. Таким образом удалось обеспечить целостность лежащих в основе 2D-каналов, которые очень чувствительны к загрязнению и физическим повреждениям. Ключевым нововведением, представленным Intel и imec, является совместимая с производством на 300-мм пластинах схема интеграции контактов и затворной структуры. Этот подход решает одну из самых сложных задач в разработке 2D-транзисторов: формирование масштабируемых контактов с низким сопротивлением с использованием процессов, совместимых с производственным оборудованием. Наряду с контактами, Intel и imec также продемонстрировали возможность изготовления модулей затворной структуры.

Источник изображения: Imec Важность этой совместной работы Intel и imec заключается не в немедленном внедрении в производство, поскольку 2D-транзисторы на основе 2D-материалов относятся к долгосрочной перспективе, возможно, ко второй половине 2030-х или даже к 2040-м годам. Ценность исследования скорее в снижении рисков при разработке и последующем производстве микросхем, которые будут использовать 2D-материалы. Проверяя технологию в условиях реального производства, Intel Foundry позволяет клиентам и внутренним группам разработчиков оценивать её возможности, используя реалистичные, масштабируемые технологические предположения, а не идеализированные лабораторные условия. Этот подход призван ускорить тестирование устройств, компактное моделирование и ранние исследования в области проектирования. Для Intel Foundry это исследование имеет особую важность. Во-первых, Intel Foundry продолжает проводить долгосрочные исследования технологий, которые понадобятся через годы, если не десятилетия, а это значит, что у компании будут решения для полупроводниковой промышленности в 2030-х или 2040-х годах, и, следовательно, она останется надёжным партнёром. Во‑вторых, Intel подчёркивает, что даже на этапе исследований новые концепции транзисторов должны разрабатываться с учётом технологичности производства, что под силу немногим компаниям. Крупнейший разработчик технологий для чипов будущего Imec сменит гендира, чтобы преуспеть в эпоху ИИ

29.09.2025 [13:17],

Алексей Разин

В наше время технологии производства полупроводниковых компонентов обретают первостепенное значение, поэтому предстоящая смена генерального директора Imec может оказать серьёзное влияние на всю отрасль. Эта бельгийская исследовательская компания за счёт кадровых перестановок в руководстве надеется лучше адаптироваться под потребности рынка.

Источник изображения: TSMC О своём готовящемся назначении на пост генерального директора Imec в интервью Reuters рассказал Патрик Ванденамель (Patrick Vandenameele), добавив, что нынешний глава компании Люк ван ден Хов (Luc van den Hove) пойдёт на повышение и станет председателем совета директоров. В условиях бума искусственного интеллекта Imec заинтересована в углублении собственных связей с крупными игроками рынка облачных вычислений, поскольку те становятся крупнейшими заказчиками полупроводниковых компонентов и начинают некоторые из них разрабатывать самостоятельно. Amazon (AWS), Microsoft, Meta✴✴ и Google (Alphabet) сообща контролируют примерно половину мировых серверных вычислительных мощностей и стремительно расширяют инфраструктуру на фоне бума систем искусственного интеллекта. Масштабы бизнеса заставляют их задумываться о создании более эффективных чипов, которые позволили бы снизить энергопотребление и повысить производительность эксплуатируемых систем. «Они остро нуждаются в решениях для масштабирования с одновременным сохранением энергетического баланса. Энергия в данном случае является ключевой проблемой», — пояснил будущий глава Imec. Начав свою карьеру в 90-е годы прошлого века, 52-летний Ванденамель основал четыре стартапа, прежде чем ему предложили руководящие должности в Qorvo и Huawei. При новом руководителе Imec намерена активнее создавать дочерние компании, которые делились бы своими разработками с молодыми разработчиками и в целом позволяли бы европейским компаниям преодолевать имеющиеся технологические и финансовые трудности. Мелким компаниям сейчас очень сложно конкурировать за доступ к передовым технологиям с крупными игроками рынка. Сейчас Imec стоит пилотную линию по производству чипов с использованием литографических норм менее 2 нм, чтобы предоставить европейским компаниям доступ к данной технологии. На строительство линии власти Евросоюза выделили 2,5 млн евро субсидий. Ведётся плотное сотрудничество между Imec и ASML, которая создаёт передовые литографические сканеры. Кроме того, Imec привлечена к реализации проекта Rapidus по организации производства 2-нм чипов в Японии. Бельгийцы представили транзисторы нового поколения — быстрые, эффективные и доступные в производстве

19.06.2025 [10:53],

Геннадий Детинич

Около шести лет назад бельгийский центр Imec представил совершенно новую архитектуру транзисторов — CFET (комплементарные FET). Она должна была помочь с производством транзисторов с нормами производства менее 2 нм. Особенностью архитектуры стали раздельные наностраничные каналы (forksheet). Но технология оказалась сложна для производства, поэтому в Imec создали видоизменённый промежуточный вариант будущей архитектуры, представленный на днях.

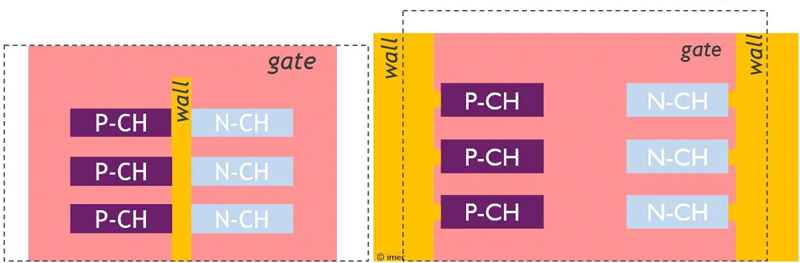

Источник изображений: Imec Суть архитектуры forksheet заключается в разделении диэлектрической перегородкой транзисторов n- и p-типа с общим круговым затвором (GAA). Перегородка или стена призвана минимизировать влияние соседних транзисторов друг на друга. В таком случае пару транзисторов с разной проводимостью можно изготовить на меньшей площади чипа, что, в итоге, приведёт к существенному снижению площади кристалла — до 20 %. Более того, Imec предложил располагать транзисторы друг над другом для реализации архитектуры CFET, что ещё сильнее уменьшило бы площадь чипов. Однако последующая работа над транзисторами с раздельными страницами показала, что идея с диэлектрической перегородкой крайне сложна при воплощении в производство. Тончайшую перегородку из диэлектрика толщиной от 8 до 10 нм необходимо было изготавливать первой ещё до всех манипуляций с кристаллом и травлением транзисторов. Такие «издевательства» над собой выдержит далеко не каждый материал, что вело бы к высокому уровню брака. Тогда в Imec придумали гениальное решение — перегородки должны быть внешними. Они уже не отдаляли разнополярные транзисторы друг от друга, но они как бы изолировали пары транзисторов от соседних пар. Фактически это была изоляция транзисторов с одинаковой проводимостью.

Варианты внутренней и внешней диэлектрической перегородки При таком техпроцессе перегородки изготавливались одними из последних на кристалле. Такое решение позволяло использовать известные материалы. За счёт более толстых стен могла незначительно пострадать площадь размещения пар транзисторов, но зато все остальные выгоды в виде увеличения скорости работы (токов) и снижения утечек сохранялись. Более тонкий переход между наностраницами и внешней стенкой позволял затвору охватывать увеличенную площадь ребра каждого наностраничного канала, что существенно улучшало контроль над токами в транзисторных каналах. Наконец, финальное изготовление внешних стенок вокруг транзисторных каналов повышало механическую напряжённость в наностраницах (в каналах транзисторов). Термин «напряжённый кремний» знаком всем, кто как минимум четверть века в теме производства чипов. В таких условиях повышается проводимость электронов и дырок в полупроводнике, что ведёт к повышению общей производительности чипов. Разработчики признают, что за счёт повышения толщины внешних изолирующих перегородок forksheet-транзисторов до 15 нм общая площадь чипа может оказаться несколько больше, чем в случае использования внутренних перегородок, но это небольшая и вынужденная жертва. Моделирование в CAD ячеек SRAM и генераторов с использованием транзисторов с раздельными наностраницами и внешними перегородками показало, что в ячейках статической памяти новая схема для техпроцесса A10 (10 ангстрем) позволила сократить площадь на 22 % по сравнению с нанолистами A14 без изоляции за счёт более плотной упаковки однотипных устройств и уменьшения шага затворов. Для схемы генератора под полной нагрузкой новая компоновка соответствует или превосходит производительность генераторов для техпроцессов A14 и 2 нм. Без нагрузки ток питания снижается примерно на 33 % (снижение утечек). Опыт производства транзисторов с раздельными наностраницами будет иметь большое значение для разработки CFET, поскольку многие этапы процесса, материалы и концепции проектирования будут пересекаться. В forksheet-транзисторах устройства p-типа и n-типа располагаются рядом друг с другом. В отличие от них, в CFET нового поколения два разных типа транзисторов будут располагаться вертикально, хотя базовые технологии останутся прежними. Но это история середины 30-х годов, к которой мы ещё не раз вернёмся в будущем. Imec получит лучшие инструменты ASML для разработки техпроцессов тоньше 2 нм

12.03.2025 [20:45],

Геннадий Детинич

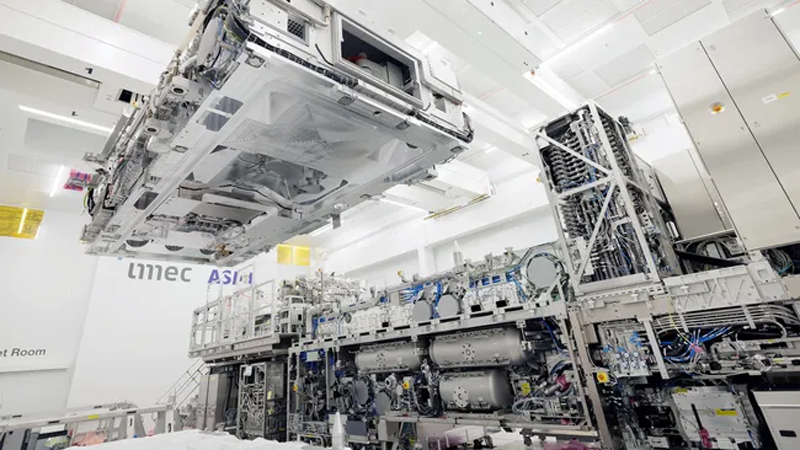

На днях бельгийский исследовательский центр Imec и компания ASML заключили пятилетнее соглашение, в рамках которого нидерландский производитель литографического оборудования предоставит Imec полный комплект самых современных инструментов для выпуска чипов и проверки качества продукции. Партнёрство позволит разработать и внедрить в промышленность техпроцессы с нормами менее 2 нм вплоть до атомарного уровня.

Источник изображения: Imec Ранее исследователи Imec пользовались передовым литографическим оборудованием на родной площадке ASML в Вельдховене, Нидерланды. Подписанное соглашение позволит разместить аналогичное оборудование на площадке Imec, что облегчит и упростит работу сотрудникам центра и их партнёрам из академических и коммерческих кругов. Новейшее оборудование от ASML, включая сканер EUV с высоким значением числовой апертуры (High-NA) стоимостью $350 млн, будет интегрировано в пилотную линию NanoIC по обработке кремниевых пластин в Бельгии. Ранее в линию NanoIC вложились ЕС и власти Фландрии. Собственно, поставка ASML во многом будет оплачена за счёт финансирования из европейских фондов и программ, направленных на разработку передовых полупроводниковых технологий. Вместе со сканером Twinscan EXE (High-NA 0,55) в Imec будут доставлены сканер Twinscan NXE (NA 0,33), Twinscan NXT (DUV, 193 нм), оптические метрологические инструменты ASML YieldStar и одно- и многолучевые инспекционные инструменты HMI. Бельгийцы получат все лучшие «игрушки» ASML, а взамен передадут для внедрения в промышленность технологии литографического производства с технологическими нормами менее 2 нм и будут разрабатывать техпроцессы двух следующих десятилетий. Отличным дополнением к совместной работе над технологическими узлами следующего поколения для логических микросхем с техпроцессом менее 2 нм, станет сотрудничество в области технологий производства DRAM, кремниевой фотоники и передовых решений для упаковки чипов — всего того, что крайне востребовано современной полупроводниковой промышленностью, явно подошедшей к технологическому барьеру классических техпроцессов. Imec заявил о прорыве в кремниевой фотонике — лазеры научились выращивать на обычных 300-мм кремниевых пластинах

10.01.2025 [12:05],

Геннадий Детинич

Бельгийский исследовательский центр Imec сообщил о прорыве в производстве лазерных диодов в рамках классического КМОП-процесса. Традиционно для этого использовались подложки из редких элементов и соединений, тогда как недорогой кремний всегда оставался за бортом. Это затрудняло развитие кремниевой фотоники, поскольку выращивание лазерных элементов в составе обычных чипов было невозможно. Опыт Imec меняет ситуацию: теперь лазеры можно выращивать на кремнии.

Источник изображения: ИИ-генерация Кандинский 3.1/3DNews Для выращивания лазеров с использованием элементов III-V группы таблицы Менделеева традиционно применялись подложки из соединений тех же групп, например, арсенида галлия, фосфида индия и других. Обычно после наращивания полупроводниковых лазерных структур подложки утилизировались, а сами лазеры приходилось каким-либо образом закреплять на кремнии, если речь шла о приложениях кремниевой фотоники. Это было сложно, дорого и не способствовало устойчивому экологически чистому производству. Выращивание лазеров непосредственно на кремниевых структурах могло бы значительно упростить развитие оптических вычислений и других областей. Одной из основных сложностей в производстве лазеров на кремнии были различные коэффициенты теплового расширения материалов. В Imec удалось решить эту проблему благодаря созданию своеобразных буферных зон — канавок вокруг площадок, на которых наращивались лазерные структуры из арсенида галлия, а также за счёт использования оригинальной ребристой наноструктуры диодов. В результате разработки удалось изготовить GaAs-лазеры на пилотной литографической линии на обычной 300-мм кремниевой пластине с применением КМОП-процесса.

Источник изображения: Imec Созданные таким образом полупроводниковые лазеры с длиной волны 1020 нм продемонстрировали способность излучать до 1,75 мВт оптической мощности при минимальном пороговом токе 5 мА. Лазеры показали устойчивую работу при комнатной температуре, что открывает им путь в такие области, как интенсивные вычисления, компьютерное зрение и другие перспективные направления. Техпроцесс 0,2 нм будет освоен к 2037 году, а 1,4 нм не получится без High-NA EUV — глава Imec

04.09.2024 [08:29],

Алексей Разин

Бельгийский исследовательский центр Imec сотрудничает с мировыми лидерами в сфере производства чипов, а потому его руководство может представлять путь развития всей полупроводниковой отрасли на несколько лет вперёд. По его мнению, к 2037 году производители чипов смогут освоить техпроцесс A2, а тремя годами позже удастся преодолеть барьер в 0,1 нм.

Источник изображения: Intel Если исходить из принятых TSMC обозначений, техпроцесс A2 соответствует литографическим нормам 0,2 нм или 2 ангстрема. Таким образом, в 2040 году полупроводниковая отрасль может преодолеть барьер в 1 ангстрем, если предсказания главы Imec Люка ван ден Хова (Luc Van den hove) оправдаются. Свои заявления он сделал на технологическом форуме в Тайване, работу которого широко освещали местные СМИ. В следующем году полупроводниковая отрасль приступит к производству 2-нм чипов, причём в рамках этого техпроцесса произойдёт смена структуры транзисторов с FinFET на нанолисты (Nanosheet), а в 2027 году после перехода на техпроцесс A7 будет внедрена структура транзисторов CFET. По мнению представителя Imec, выпуск чипов по технологии A14 будет подразумевать обязательный переход на использование оборудования с высоким значением числовой апертуры (High-NA EUV). Для TSMC миграция на High-NA EUV становится почти предопределённой. Напомним, что крупнейший в мире контрактный производитель чипов неоднократно заявлял об отсутствии намерений использовать такое оборудование при выпуске продукции по технологии A16. Её тайваньский гигант собирается освоить со второй половины 2026 года. Imec за один проход создала рекордно малые полупроводниковые структуры с помощью High-NA EUV

08.08.2024 [04:51],

Алексей Разин

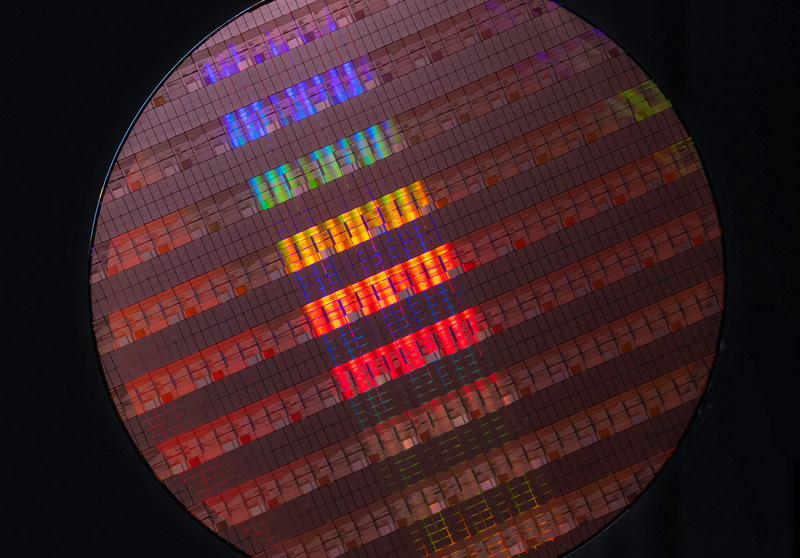

Не только компания Intel активно приобретает у ASML литографические системы с высоким значением числовой апертуры (High-NA EUV). Один из первых сканеров такого класса расположился в лаборатории ASML и Imec в Нидерландах, и недавно последняя смогла изготовить тестовые чипы с рекордно малыми размерами элементов за один проход, доказав эффективность оборудования класса High-NA EUV.

Источник изображения: Imec Используя литографическую систему Twinscan EXE:5000 и подготовленную для неё партнёрами оснастку с новыми материалами, Imec изготовила несколько тестовых полупроводниковых структур, обладающих рекордно малыми размерами. В частности, образец логического компонента с металлизированными слоями продемонстрировал размеры элементов не более 9,5 нм с шагом между ними 19 нм, а расстояние по вершинам не превысило 30 нм. Специалистам Imec удалось за один проход создать образец чипа со сквозными отверстиями, расположенными на расстоянии 30 нм друг от друга. Массив отверстий получился регулярным, сами они имели однородную форму и размеры. В рамках экспериментов по созданию длинных двумерных элементов удалось выдержать расстояние между ними не более 22 нм. Были созданы и структуры, повторяющие ячейки памяти. Это особенно важно с учётом интереса к оборудованию класса High-NA EUV со стороны крупных производителей памяти в лице Samsung, SK hynix и Micron. Если Intel до конца этого года получит уже второй литографический сканер с высоким значением числовой апертуры (0,55), то TSMC рассчитывает получить только первый, причём использовать подобное оборудование в массовом производстве она рассчитывает начать не ранее 2028 года, когда освоит техпроцесс A14. Imec особо подчёркивает, что успех экспериментов с данным типом оборудования ASML открывает дорогу клиентам компании к началу проектирования продукции, при производстве которой оно будет использоваться. Соответственно, поставщики оснастки и расходных материалов тоже учтут данный опыт в расширении ассортимента своей продукции. Переход на новый класс литографического оборудования сократит количество проходов при экспозиции фотомасок, повысив производительность линий по выпуску чипов. Проблемой пока остаётся только высокая стоимость таких сканеров, поскольку один стоит около 350 млн евро. ASML признала, что не предложит ничего кроме кремния и лазеров для выпуска чипов и в следующем десятилетии

13.06.2024 [06:21],

Алексей Разин

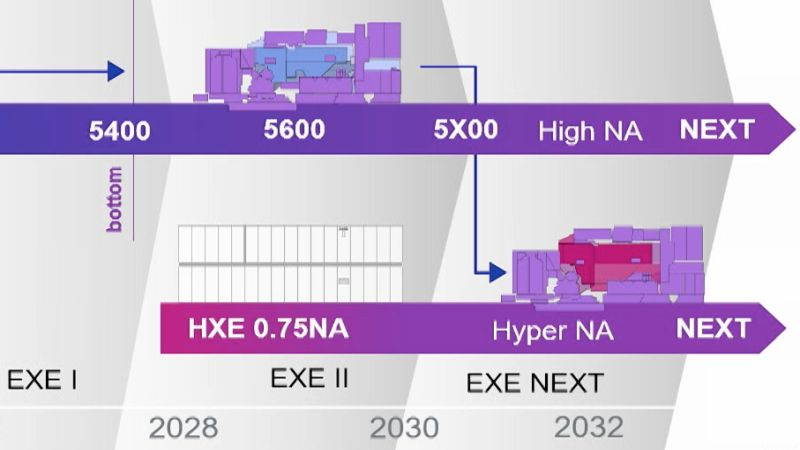

Ещё в мае являющаяся лидером в сегменте литографических сканеров компания ASML рассказала о перспективах появления к началу следующего десятилетия систем, позволяющих работать со сверхвысоким значением числовой апертуры — 0,75 (Hyper-NA EUV). Представители Imec утверждают, что и в следующем десятилетии литография не уйдёт от использования лазеров и кремния.

Источник изображения: ASML Соответствующими соображениями в интервью EE Times поделился директор Imec по передовым программам экспозиции Курт Ронзе (Kurt Ronse). Эта бельгийская компания более 30 лет помогает ASML осваивать новые технологии при разработке литографических сканеров, поэтому говорить о перспективе их дальнейшего развития он имеет полное право. Уже сейчас, готовясь перейти к литографическим сканерам с высоким (0,55) значением числовой апертуры (High-NA EUV), производитель оборудования сталкивается с некоторыми проблемами. В частности, при таком значении числовой апертуры уже начинает проявлять себя поляризация света, снижая контрастность проецируемого на кремниевую пластину изображения. Для борьбы с нею можно использовать поляризационные фильтры, но они повышают энергопотребление оборудования и себестоимость продукции. При переходе к Hyper-NA EUV, как поясняет представитель Imec, проблемой станет поиск новых фоторезистивных материалов, поскольку даже при значении числовой апертуры 0,55 толщина их слоя уменьшается, а это ухудшает точность последующего химического травления. По словам Курта Ронзе, TSMC не торопится переходить на High-NA EUV благодаря наличию у компании опыта работы с множественными фотошаблонами. Intel таким опытом в достаточной мере не обладает, а потому предпочитает просто перейти на более дорогое оборудование с более высокой разрешающей способностью. Применение двойного шаблонирования потребовало бы более точного позиционирования фотомасок, компания Intel в этой сфере просто не обладает достаточным опытом. По мнению представителя Imec, компания TSMC решится перейти на использование High-NA EUV ближе к концу текущего десятилетия. В общем случае, подобное оборудование найдёт своё применение при производстве чипов с использованием литографических норм тоньше 2 нм — вплоть до 7 ангстрем. После этого нужно будет применять литографические сканеры со сверхвысоким значением числовой апертуры (Hyper-NA EUV). Такой переход позволит отказаться от двойного шаблонирования, поскольку последний метод увеличивает затраты на оснастку и удлиняет производственный цикл, повышая себестоимость продукции. Исследователи рассматривали несколько альтернатив литографическому оборудованию со сверхвысоким значением числовой апертуры, по данным Imec. Одной из них является технология нанопечати транзисторов, но по своей производительности данный метод сильно уступает даже сканеру High-NA EUV. Ещё одной альтернативой считалось использование нескольких направленных потоков электронов для формирования нужного рисунка на кремниевой пластине, но единственный производитель подходящего оборудования разорился. Применение новых материалов вместо кремния пока тоже затруднено, как поясняет представитель Imec. Существуют материалы с более высокой подвижностью электронов, но их очень сложно нанести на пластину, которая при этом продолжит оставаться кремниевой. Оборудование для нанесения новых материалов будет сочетаться с новыми химикатами, и соответствующие эксперименты уже ведутся в лабораториях, но они пока далеки от массового применения. Imec построит опытную линию для освоения техпроцессов тоньше 2 нм

21.05.2024 [10:49],

Алексей Разин

Бельгийская компания Imec не только в числе первых получила доступ к новейшему литографическому оборудованию ASML с высоким значением числовой апертуры, но и оказалась в числе партнёров Rapidus, взявшихся помочь консорциуму наладить в Японии производство 2-нм чипов к 2027 году. В Бельгии Imec при субсидировании со стороны властей ЕС построит опытную линию, на которой будет осваивать техпроцессы тоньше 2 нм.

Источник изображения: Imec Об этом сообщает агентство Reuters одновременно с принятым властями Евросоюза решением выделить Imec и другим исследовательским организациям региона 2,5 млрд евро субсидий. В рамках принятого в 2023 году европейского «Закона о чипах» власти региона могут распоряжаться до 43 млрд субсидий, направляемых на развитие местной полупроводниковой отрасли. Опытная линия Imec важна для мировой полупроводниковой промышленности, но за счёт её создания на территории Бельгии европейские власти надеются ускорить внедрение передовых литографических технологий на региональных мероприятиях. Партнёрами Imec по реализации проекта станут поставщики оборудования и материалов для производства чипов со всего мира, а нидерландская ASML выразила готовность вложить 1,1 млрд евро собственных средств. Власти Бельгии и ряда других стран Европы дополнительно вложат в создание пилотной линии NanoIC около 1,4 млрд евро. Примеров успешного получения производителями чипов в Европе подобных субсидий пока не так много. Намеревающаяся построить предприятие во Франции компания STMicroelectronics пока добилась права получить 2,9 млрд евро государственной поддержки, а вот американская Intel и тайваньская TSMC всё ещё ждут, когда им будут предоставлены субсидии на строительство предприятий в Германии, хотя та же TSMC утверждает, что приступит к возведению своего к четвёртому кварталу текущего года. Акционерами так называемой ESMC станут три европейские компании: NXP, Bosch и Infineon, каждая из которых получит по 10 % в капитале совместного предприятия с TSMC. |

|

✴ Входит в перечень общественных объединений и религиозных организаций, в отношении которых судом принято вступившее в законную силу решение о ликвидации или запрете деятельности по основаниям, предусмотренным Федеральным законом от 25.07.2002 № 114-ФЗ «О противодействии экстремистской деятельности»; |