Строительство современных предприятий по производству чипов требует миллиардов долларов капитальных затрат. В среднем на одну крупную фабрику необходимо 30–40 миллионов человеко-часов, 83 000 тонн стальной арматуры, 9000 км кабелей и 600 000 кубических метров бетона. По информации SEMI World Fab Forecast, в 2025 году начнётся реализация 18 новых подобных проектов, стоимость и сроки возведения которых в разных странах мира радикально отличаются.

Источник изображения: Micron

Судя по данным последнего отчёта SEMI World Fab Forecast, в 2025 году в полупроводниковой промышленности начнётся реализация 18 новых проектов по строительству полупроводниковых фабрик. Три из них рассчитаны на производство чипов на 200-мм пластинах, а пятнадцать — на 300-миллиметровых. Запуск этих предприятий запланирован на период с 2026 по 2027 год. В общей сложности в отчёте представлены 98 новых крупносерийных фабрик, включая 48 проектов, запущенных в 2024 году и 32 проекта, запуск которых запланирован на 2025 год, которые будут работать с пластинами размером от 50 мм до 300 мм.

Многие новые фабрики имеют поистине гигантские размеры — по словам исполнительного вице-президента компании Exyte Герберта Блашица (Herbert Blaschitz), каждая такая фабрика требует более $20 млрд капитальных затрат, из которых 4–6 миллиардов уходят только на возведение самого объекта. Вряд ли можно усомнится в верности его оценки — за свою 30-летнюю историю компания Exyte участвовала в строительстве около 300 фабрик.

Такие фабрики могут включать чистую комнату площадью 40 000 м², в которой размещаются 2000 технологических узлов, используемых для литографии, осаждения, травления, очистки и других операций. Для каждого узла требуется около 50 отдельных инженерных и технологических подключений, что в общей сложности составляет более 50 000 подключений.

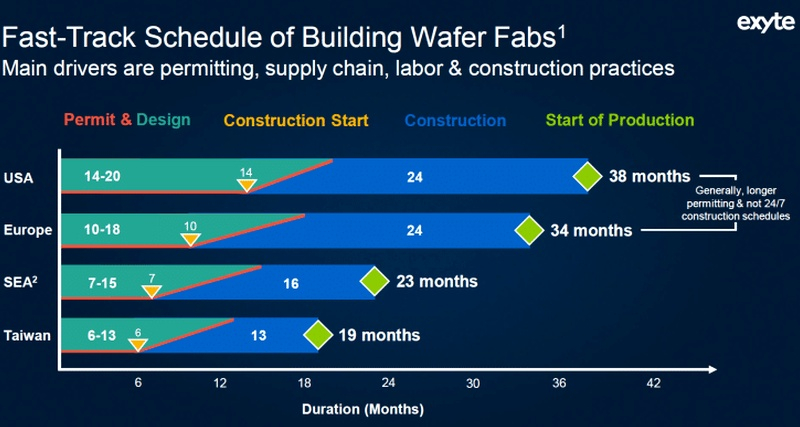

Одной из проблем, с которой сталкиваются строители фабрик в США и Европе, является конкуренция со стороны Тайваня, Китая и других стран Юго-Восточной Азии, где строительство полупроводниковых фабрик обходится значительно дешевле, а сроки строительства при этом существенно короче. В качестве примера Блашиц привёл фабрику, которая была построена на Тайване примерно за 19–20 месяцев. Он подчеркнул, что строительство аналогичной фабрики занимает 38 месяцев в США и 34 месяца в Европе.

Затраты на строительство подобных объектов в США по сравнению с Тайванем примерно в два раза выше при сопоставимой стоимости технологического оборудования. «Строительство завода по производству пластин на Западе стоит в два раза дороже и занимает в два раза больше времени, чем строительство на Тайване», — заключил Блашиц.

Источник изображения: Exyte

Одной из главных причин такой разницы Блашиц назвал эффективность цепочки поставок: «Их цепочка поставок просто невероятно хороша. И очень часто дело не в том, что они намного точнее, а в том, что они знают, что делают. Если вы посмотрите на чертёж на Тайване, то увидите, что половина того, что есть в западном мире, отсутствует. Им не нужна эта подробная информация; они делают это каждый день, и это делает их очень продуктивными».

Блашиц полагает, что лучшим решением является использование «виртуального ввода в эксплуатацию» непосредственно на этапе планирования и проектирования. По его мнению, «с цифровым двойником мы можем фактически ввести в эксплуатацию фабрику без её строительства» — это поможет выявлять препятствия, сокращать эксплуатационные расходы и минимизировать выбросы углерода.

Источник:

MWC 2018

MWC 2018 2018

2018 Computex

Computex

IFA 2018

IFA 2018