|

Опрос

|

реклама

Быстрый переход

Tesla отзывает более 10 000 домашних аккумуляторов Powerwall 2 — они могут спалить дом из-за дефектных элементов

13.11.2025 [22:34],

Николай Хижняк

Tesla отзывает более 10 тыс. аккумуляторов Powerwall 2 в США. Причина — «дефект аккумуляторных элементов стороннего производителя». Следствием данного дефекта может быть нарушение нормальной работы устройств, что способно привести к перегреву, задымлению, а в некоторых случаях — к возгоранию и незначительному ущербу имуществу. По той же причине аккумуляторы Powerwall 2 в сентябре прошлого года были отозваны в Австралии, пишет The Verge.

Источник изображений: Tesla По данным Комиссии по безопасности потребительских товаров США (CPSC), Tesla получила 22 сообщения о перегреве, шесть — о задымлении и пять — о незначительном ущербе имуществу в результате пожара. К счастью, о пострадавших не сообщается. Под отзыв подпадают около 10 500 аккумуляторов, проданных через веб-сайт Tesla и сертифицированными установщиками по всей стране в период с ноября 2020 года по декабрь 2022 года. Подлежащие отзыву устройства можно определить по маркировке Powerwall 2, расположенной на боковой панели аккумуляторного блока. Tesla заявляет, что почти все они уже были удалённо разряжены и больше не представляют эксплуатационного риска. Разрядкой оставшихся займутся её технические специалисты. Tesla бесплатно демонтирует и заменит все подлежащие отзыву аккумуляторы Powerwall 2, о чём уведомит клиентов через мобильное приложение. Компания уделяет приоритетное внимание замене и заявляет, что сертифицированные установщики «свяжутся с владельцами напрямую по электронной почте или телефону», чтобы назначить время установки. Клиентам, у которых есть вопросы, рекомендуется сначала обратиться к своим сертифицированным установщикам; также можно связаться со службой поддержки Tesla напрямую по телефону или электронной почте. «Земля уходит из-под ног» — производителей аккумуляторов накрыл кризис перепроизводства

12.11.2025 [15:44],

Геннадий Детинич

Аналитики отмечают, что в отрасли производства аккумуляторов для электромобилей возникла проблема — глобальный кризис перепроизводства. Объёмы производства батарей кратно превысили спрос на аккумуляторы. Это будет длиться годами, отчего многие склонны характеризовать ситуацию вплоть до состояния, когда «земля уходит из-под ног».

Источник изображения: ИИ-генерация Grok 4/3DNews Согласно отчёту консалтинговой компании AlixPartners, в Северной Америке мощности по выпуску батарей в 1,9 раза опережают спрос, в Европе — в 2,2 раза, а в Китае ситуация особенно острая: мощностей в 5,6 раза больше, чем необходимо. Поскольку экономика сегодня глобальная, риски уравниваются, хотя проблемы в США кажутся не такими острыми, как в Китае. Основные причины возникшего положения дел с дисбалансом между производством аккумуляторов и спросом на них включают многолетние щедрые государственные субсидии в Китае, стимулы в США и строгие требования в ЕС по искоренению использования автомобилей с ДВС. Но благие пожелания разбиваются о стабильно высокие цены на электрический транспорт. Граждане по-прежнему не готовы переплачивать за право обладания экологически чистыми электромобилями, а ликвидация льгот и стимулов для их приобретения, например в США, только усугубляет нежелание простых людей иметь с ними дело. И ведь у производителей аккумуляторов почти нет пространства для манёвра. Комплектация и производство батарей обходятся всё так же дорого, как и несколько лет назад. На фоне снижения спроса это ведёт к уменьшению прибыльности и даже убыточности производства. Этому нет конца и края. Специалисты AlixPartners ожидают дальнейшего ухудшения: к 2028 году глобальное соотношение производства батарей к спросу на них вырастет до 2,4 и стабилизируется на этом уровне до 2030 года. «Все сейчас в режиме ожидания, потому что земля уходит из-под ног», — подчёркивают аналитики в своём отчёте. Некоторые производители ищут альтернативные варианты использования аккумуляторов, например в системах хранения энергии. Однако пока системных изменений не наблюдается, что тормозит дальнейшие инвестиции в отрасль и грозит ухудшением ситуации. Американская Sakuu придумала, как увеличить срок службы электродов в батареях в два раза до 4000 циклов

10.11.2025 [11:22],

Алексей Разин

При производстве тяговых батарей для электротранспорта используется настолько сложное сочетание химических и физических процессов, что многие компании активно экспериментируют на каждом из этапов, чтобы добиться технического прогресса. Американская Sakuu нашла способ увеличить срок службы электродов в два раза и поднять показатели остаточной ёмкости.

Источник изображения: Sakuu Примечательно, как сообщает Interesting Engineering, что подобный прогресс достигается за счёт изменения техпроцесса производства электродов для тяговых батарей. Sakuu на своём оборудовании нового поколения использует полностью «сухой метод» изготовления катодов, который не требует применения токсичных растворителей и загрязнения большого количества воды. Полученные опытным путём аккумуляторные ячейки нового типа позволяют сохранить до 83 % остаточной ёмкости после 4000 циклов заряда и разрядки. Фактически, это в два раза выше типовых требований для тяговых аккумуляторов электромобилей. Обычная NCM-батарея способна сохранить не менее 80 % остаточной ёмкости после 2000 циклов зарядки и разрядки. Sakuu при помощи своего оборудования предлагает буквально «печатать» электроды литийионных батарей сухим методом. Эксперименты конкурентов в этой сфере не всегда завершались успехом, по словам представителей Sakuu, особенно если речь шла о катодах. В своих экспериментальных ячейках Sakuu поменяла только технологию изготовления катодов, а химический состав остался прежним: анод изготавливается из графита, а катод — из комбинации никеля, кобальта и марганца. Новый сухой метод производства катода позволяет не только исключить использование токсичных растворителей и воды, но и на 55 % уменьшить выбросы углекислого газа, а также довольствоваться на 60 % меньшей площадью для размещения оборудования. В целом, на операционных расходах по новому методу экономится до 30 %. Фирменная технология Kavian для печати электродов позволяет изготавливать как катоды, так и электроды, экспериментируя в случае необходимости с их химическим составом. На таком оборудовании также можно изготавливать сухим методом электроды для суперконденсаторов. Подобные компоненты могут пригодиться для подсистемы питания центров обработки данных, сосредоточенных на сфере ИИ. Поставки такого оборудования клиентам Sakuu скоро начнутся, а ещё компания сама изготавливает сотни метров «сухих» электродов для клиентов, предпочитающих сразу получать готовую продукцию этого типа. Сотрудничество в этой сфере ведётся с компанией IBC. Xiaomi выпустила пауэрбанк на 20 000 мА·ч с быстрой 165-Вт зарядкой и встроенным кабелем USB-C

30.10.2025 [20:34],

Николай Хижняк

Компания Xiaomi выпустила в Китае внешний аккумулятор ёмкостью 20 000 мА·ч с поддержкой максимальной выходной мощности 165 Вт и встроенным кабелем питания. Устройство предназначено для подзарядки смартфонов, планшетов и других гаджетов «на ходу».

Источник изображений: Xiaomi Внешний аккумулятор Xiaomi 20000mAh 165W Power Bank не только оснащён встроенным кабелем USB-C с выходной мощностью 120 Вт, но также имеет дополнительный разъём питания с выходной мощностью 45 Вт. По словам Xiaomi, через встроенный кабель USB-C устройство способно зарядить смартфон Xiaomi 17 Pro за 39 минут, а батарею модели Redmi K80 Pro — за 47 минут. Xiaomi 20000mAh 165W Power Bank поддерживает ряд протоколов быстрой зарядки, таких как PD3.0, QC3.5 и PPS. Ёмкости аккумулятора 20 000 мА·ч хватает, чтобы зарядить батарею смартфона Xiaomi 17 Pro 2,5 раза, iPhone 17 Pro — 3 раза или почти полностью зарядить батарею ноутбука MacBook Air 13 (M4). Подзарядка пауэрбанка, занимающая около 2 часов 40 минут, осуществляется через порт USB-C с мощностью 90 Вт. Устройство оснащено цветным ЖК-дисплеем, на котором отображается уровень заряда. В описании продукта указаны размеры внешнего аккумулятора — 157,8 × 54 × 43,5 мм. Вес пауэрбанка не сообщается. Xiaomi 20000mAh 165W Power Bank уже поступил в продажу в Китае, где оценивается в 299 юаней (около $42). Компания не сообщила, планирует ли выпускать этот пауэрбанк на другие рынки. Baseus выпустила пауэрбанк на 20 000 мА·ч с быстрой 100-Вт зарядкой и двумя встроенными кабелями USB-C за $28

27.10.2025 [16:35],

Николай Хижняк

Компания Baseus представила в Китае новый внешний аккумулятор EnerFill FC41. Он предлагает ёмкость 20 000 мА·ч, что позволяет заряжать ноутбуки и другие энергоемкие устройства. Кроме того, новинка поддерживает несколько протоколов зарядки.

Источник изображений: Baseus Baseus отмечает, что пауэрбанк совместим со стандартами SCP, AFC, FCP, QC, PD, UFCS и PPS. Благодаря такой широкой совместимости он работает практически с любыми устройствами, включая маломощные аксессуары, такие как наушники. Он также поддерживает быструю зарядку мощностью 100 Вт. По словам Baseus, это позволяет зарядить батарею 13-дюймового MacBook Air до 36 % всего за 30 минут. Ещё одной важной особенностью EnerFill FC41 является наличие двух встроенных кабелей USB-C. Такая конструкция делает внешний аккумулятор более удобным для путешествий, чем обычные портативные зарядные устройства. Благодаря двум дополнительным портам и двум кабелям Type-C EnerFill FC41 может заряжать четыре устройства одновременно. Baseus также оснастила встроенные кабели пряжкой, чтобы они не свисали и не запутывались.  Производитель заявляет, что этот новый внешний аккумулятор мощностью 100 Вт на 24,2% компактнее обычных портативных зарядных устройств той же ёмкости. Он также достаточно лёгкий, чтобы его было удобно держать одной рукой. Среди других примечательных особенностей новинки — встроенный чип контроля температуры на основе искусственного интеллекта, встроенный цифровой дисплей и поддержка самозарядки мощностью 65 Вт. Baseus оценила пауэрбанк EnerFill FC41 в Китае в 199 юаней (около $28). Вскоре должен состояться международный дебют новинки. Больше 1000 км без подзарядки: Sunwoda представила полимерные твердотельные аккумуляторы для электромобилей

26.10.2025 [08:18],

Алексей Разин

На профильной конференции в Пекине на уходящей неделе китайская компания Sunwoda Electronics представила новое поколение полимерных тяговых аккумуляторов Xin-Bixiao с полностью твердотельным электролитом, обеспечивающих высокую плотность хранения заряда и длительный эксплуатационный ресурс. Теоретически, они позволят электромобилям проезжать более 1000 км без подзарядки.

Источник изображения: Sunwoda Более того, как отмечает CarNewsChina, плотность хранения энергии на уровне 400 Вт·ч/кг и расчётная долговечность более чем 1200 циклов зарядки сочетаются у этих аккумуляторов с низким внутренним давлением — менее 1 МПа. Плотность хранения заряда новых батарей превышает существующие NMC-решения на величину от 14 до 60 %. Если электромобиль с такой батареей будет ежегодно проезжать по 20 000 км, то через десять лет она сохранит более 80 % первоначальной ёмкости. Указанные характеристики достигаются комбинацией полимерного электролита и литий-металлического анода с градиентным покрытием, что позволяет улучшить проводимость ионов и снизить риск формирования дендритов. В отличие от альтернативного способа производства, этот не предполагает использование более дорогих сульфидных электролитов, а потому изготовленные подобным методом тяговые батареи будут дешевле. Sunwoda также разработала прототип литий-металлического анода для твердотельных батарей, который достигает плотности хранения заряда 400 Вт·ч/кг, открывая новые перспективы для совершенствования тяговых аккумуляторов. К концу текущего года Sunwoda запустит пилотную линию по выпуску полимерных твердотельных аккумуляторных ячеек производительностью 0,2 ГВт·ч. К 2027 году линия выйдет на ежегодное производство ячеек совокупной ёмкостью 1 ГВт·ч. Производственные помещения и оборудования уже почти готовы. Sunwoda собирается снабжать своими батареями такого типа нескольких китайских автопроизводителей с 2026 года. Она уже является поставщиком Li Auto (Lixiang), Nio, XPeng, SAIC, GAC и Dongfeng QuantumScape начала поставлять образцы наиболее совершенных на сегодня твердотельных литиевых аккумуляторов

24.10.2025 [14:14],

Геннадий Детинич

Примерно год назад компания QuantumScape, за которой стоит один из фондов Билла Гейтса и компания Volkswagen, начала монтаж самой передовой в мире линии по производству компонентов твердотельных литиевых аккумуляторов. Линия Cobra должна была выпускать керамические сепараторы для аккумуляторов, что позволило бы QuantumScape значительно расширить выпуск революционных элементов питания. Сегодня они стали реальностью.

Источник изображений: QuantumScape Компания QuantumScape подтвердила, что клиенты начали получать версии батарей Cobra B1. На самом деле, поставки начались ещё в третьем квартале. Так, на новейших аккумуляторах работает представленный в сентябре полностью электрический мотоцикл Ducati V21L (показан на фото ниже). Это ещё не коммерческое производство необычных аккумуляторов. Пока компания знакомит автопроизводителей со своей продукцией, давая им возможность оценить новинку на практике со всех сторон. С запуском линии Cobra образцов станет ещё больше, что расширит клиентскую базу QuantumScape и приблизит коммерческое производство. Твердотельные аккумуляторы QuantumScape в версии ячеек-мешочков QSE-5 обладают впечатляющими характеристиками: удельной ёмкостью 301 Вт·ч/кг или 844 Вт·ч/л и возможностью зарядки от 10 до 80 % всего за 12 минут. Кроме того, они пожаробезопасны и не возгораются даже при серьёзном физическом повреждении корпуса. Пылающие на трассах электромобили — не лучшая реклама новому и экологически чистому виду транспорта. Батареи на твердотельном электролите с керамическим сепаратором снизят риск подобных трагических последствий после аварий с электромобилями.  Как ранее сообщали в QuantumScape, до начала коммерческого производства новых аккумуляторов по их фирменной технологии выйдет ещё опытная серия батарей Cobra C. Вероятно, это произойдёт в следующем году. Также компания монтирует у себя ещё одну производственную линию для выпуска новых батарей — линию Eagle. Пока всё указывает на то, что новые батареи она начнёт выпускать в коммерческих объёмах в 2027 или в 2028 году. Примерно в это же время похожие по химическому составу аккумуляторы начнут производиться и в Китае. У QuantumScape есть шанс начать первой. Закон Ома подсказал путь для развития аккумуляторных систем хранения энергии — пора повышать напряжение

18.10.2025 [16:02],

Геннадий Детинич

В Германии готовятся к запуску пилотного проекта по созданию аккумуляторной системы хранения энергии повышенного напряжения. Новая установка сможет работать при напряжении до 20 кВ, что позволит существенно снизить рабочие токи и тепловые потери. Для сравнения, современные промышленные аккумуляторные блоки обычно ограничены уровнем до 1 кВ. Согласно закону Ома, повышение напряжения в 10–20 раз при сохранении той же мощности автоматически снижает силу тока, а значит — потери и нагрузку на охлаждение.

Источник изображения: Dortmund University of Applied Sciences Исследования в этой области уже более двух лет ведут специалисты Университета прикладных наук Дортмунда (Dortmund University of Applied Sciences). В их лаборатории создаются и тестируются в климатических камерах узлы будущих высоковольтных модулей, оценивается их надёжность и безопасность при различных температурах и уровнях влажности. Основой для новой системы служат серийные литиевые аккумуляторы, однако благодаря повышению рабочего напряжения сохраняется выходная мощность при значительно меньших токах. Это не только снижает нагрев, но и повышает КПД, упрощает охлаждение и уменьшает габариты батарейных установок. В университете уже собрали экспериментальную модульную систему без активного охлаждения, успешно прошедшую лабораторные испытания. Следующий этап — проверка технологии в реальных условиях. Для этого в муниципалитете Энзе (регион Зауэрланд) создадут две системы хранения энергии: одну стандартную с напряжением 1 кВ и одну опытную — на 10–20 кВ. Партнёрами проекта стали компании Ense Werke, AEG Power Solutions и Weissgerber Engineering. Новая архитектура представляет собой модульный блок, объединяющий ячейки батарей в цепочку с рабочим напряжением до 20 кВ. Такая схема минимизирует потери энергии и упрощает балансировку элементов. Учёные уже готовят заявку на европейский патент. Полевые испытания позволят оценить не только реальное снижение потерь, но и влияние высокого напряжения на срок службы аккумуляторов, надёжность компонентов и устойчивость системы в целом. По словам исследователей, проект может стать «маленькой революцией» в сфере хранения энергии и помочь эффективнее интегрировать возобновляемые источники в энергосистемы Европы — за счёт экономии на охлаждении, уменьшения размеров оборудования и сокращения эксплуатационных затрат. К слову, в Китае также ведутся эксперименты по переводу солнечных электростанций на высоковольтные режимы, в частности на уровень около 2 кВ. Как и в Германии, эти разработки пока находятся на стадии опытных площадок. Учёные сделали экологичный аккумулятор на витамине B2

16.10.2025 [11:22],

Геннадий Детинич

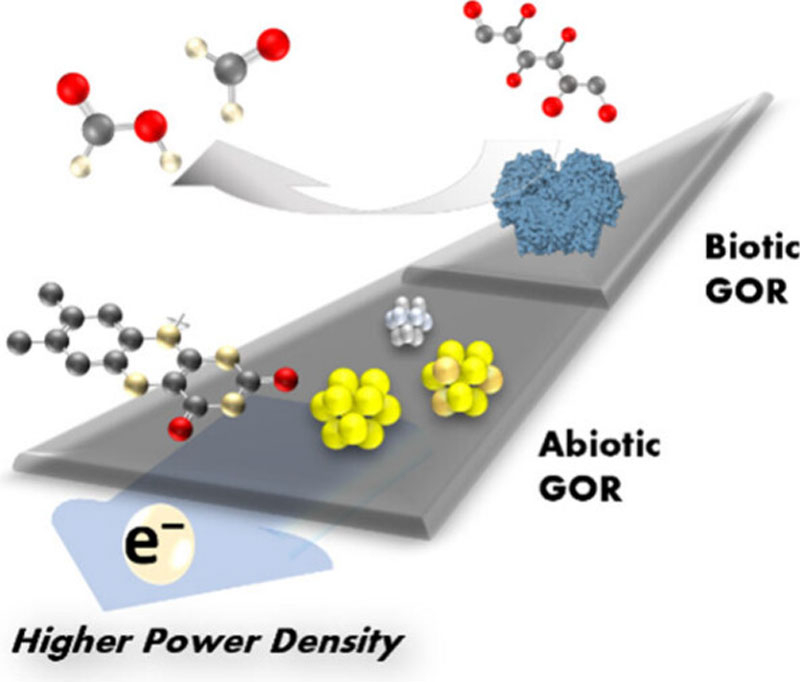

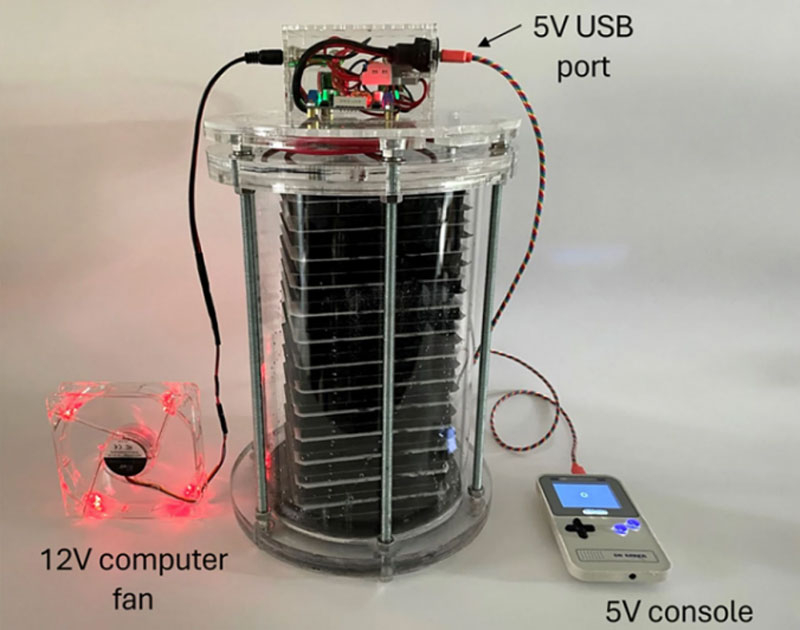

Прогресс в развитии аккумуляторов движется по разным направлениям, включая поиск биоразлагаемых и безопасных для природы и человека ингредиентов батарей. Новым и перспективным открытием на этом пути стала разработка проточной батареи на основе процессов, имитирующих выработку энергии в теле человека. Более безопасную технологию просто трудно представить — основными составляющими процесса являются витамин B2 и глюкоза.

Источник изображения: ИИ-генерация Grok 3/3DNews Витамин и ложка сахара буквально могут стать основой для нового поколения экологически чистых аккумуляторов. Об открытии в журнале ACS Energy Letters сообщили исследователи Бингемтонского университета в США (Binghamton University, SUNY). Разработка не использует металлические катализаторы и опасные соединения для электродов и электролита. Окисление глюкозы высвобождает электроны, а переносчиком зарядов выступает рибофлавин — обычный витамин B2. Примерно такие процессы происходят в организме человека, когда глюкоза из пищи с помощью ферментов и молекул превращается в энергию для поддержания жизни, а рибофлавин является её фактическим переносчиком. Проточные аккумуляторы отличаются от обычных тем, что в них энергия накапливается в жидком электролите, который циркулирует по системе. Когда электролит перемещается между положительным и отрицательным электродами, он вступает в химические реакции, в результате которых энергия высвобождается или накапливается. Сегодня наиболее распространены ванадиевые проточные батареи. Прототип проточной батареи на витамине и глюкозе при комнатной температуре показал себя не хуже коммерческой ванадиевой, что подчёркивает хорошие перспективы разработки.  Более того, в новой конструкции биоразлагаемого аккумулятора традиционные катализаторы из золота и платины заменены углеродными электродами. У отрицательного электрода глюкоза окислялась, теряя электроны, которые тут же подхватывал витамин B2, а у положительного электроны вступали в связь благодаря кислороду либо феррицианиду калия, создавая ток. При этом витамин рибофлавин оставался стабильным даже в сильно подщелоченной среде, необходимой для поддержания активности глюкозы. Элемент на основе феррицианида калия показал такую же удельную мощность при комнатной температуре, как и коммерческие ванадиевые проточные батареи. Это доказывает, что рибофлавин может работать наравне с системами на основе металлов. Версия на основе кислорода реагировала медленнее, но была более практичной и экономичной для крупномасштабного производства. Небольшой проблемой стало разрушение рибофлавина на свету в присутствии кислорода, но это решаемо. Привлекательной остаётся более высокая удельная мощность батареи в присутствии кислорода.

Напечатанный на 3D-принтере прототипе батареи на витамине и глюкозе. Источник изображения: Binghamton University После доработки аккумуляторная система на основе рибофлавина и глюкозы может стать важным шагом на пути к устойчивому хранению энергии. Благодаря натуральным, биоразлагаемым и недорогим компонентам такие аккумуляторы однажды могут стать экологичной альтернативой для питания домов или небольших устройств без использования токсичных металлов и зависимости от сложных цепочек поставок. В MIT на порядок улучшили батарею из бетона — фундамент сможет питать дом в течение суток и дольше

03.10.2025 [15:16],

Геннадий Детинич

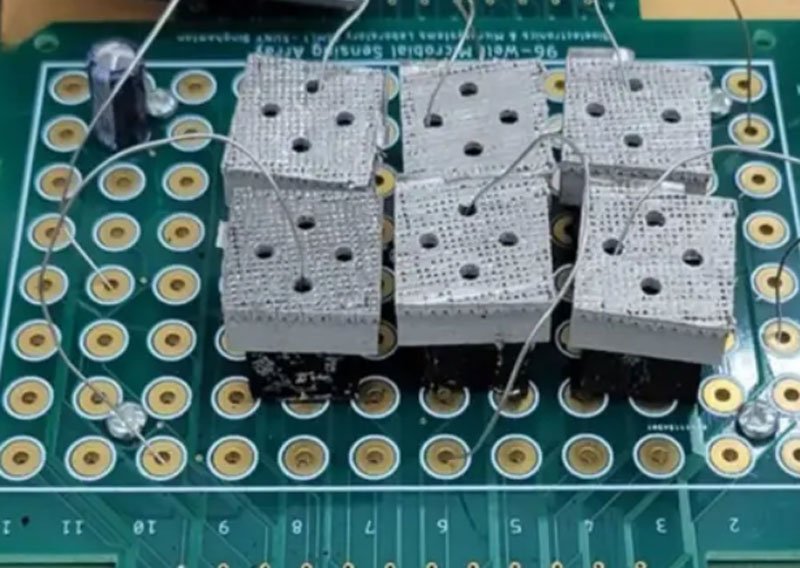

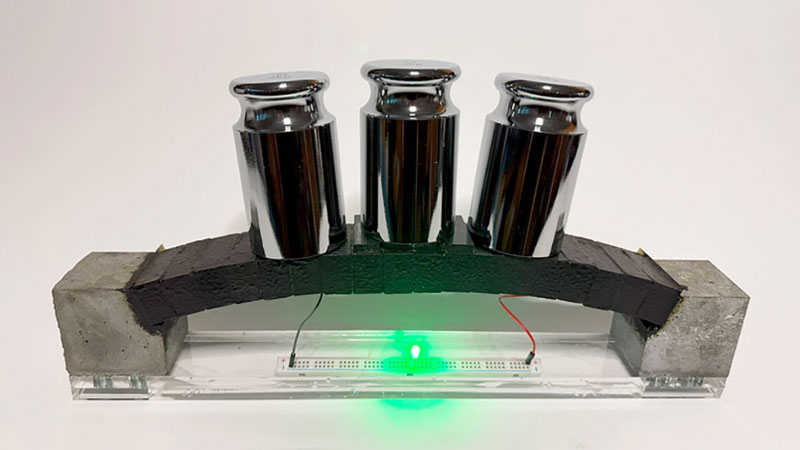

Учёные Массачусетского технологического института (MIT) продолжают развивать идею батареи из цемента, что обещает в корне изменить подход к строительству. Ещё в 2023 году учёные разработали проводящий электроны углеродный бетон (ec3), смешивая цемент, воду и технический углерод, превращая кирпичи, фундамент или бетонные плиты в суперконденсаторы для хранения возобновляемой энергии. Новая батарея превзошла все ожидания.

Источник изображений: MIT Благодаря совершенствованию технологии с возможностью изучать структурные элементы бетонной батареи в процессе работы с помощью волоконно-оптической томографии и других инструментов, ёмкость хранения энергии удалось увеличить в девять раз, что приближает технологию к практическому применению в строительстве. Ключевые характеристики обновлённого бетона впечатляют: всего 5 м³ материала — объёмом с обычную стену подвала — достаточно для покрытия суточных энергопотребностей среднего дома. Ранее для той же цели требовалось 45 м³, что делало технологию менее привлекательной. Один кубический метр ec3, сопоставимый по размеру с холодильником, хранит более 2 кВт·ч энергии, способной обеспечить работу того же холодильника в течение суток. Улучшения достигнуты также в процессе поиска оптимального электролита — им пропитывается слой бетона между цементными электродами с включением очищенной сажи (технического углерода). Наилучшим оказался органический электролит на основе ацетонитрила с солями четвертичного аммония, повысивший эффективность накопления энергии. Для демонстрации возможностей бетона ec3 команда MIT вдохновилась древнеримской архитектурой и создала модель арки, включающей электроды суперконденсатора. Эта конструкция не только выдерживала соответствующие нагрузки, но и питала светодиодную подсветку на 9 В, иллюстрируя комбинацию несущей способности и энергоносителя.

Наборной элемент из бетона с пропиткой электролитом питает вентилятор и игровую консоль При увеличении нагрузки наблюдался интересный эффект: начинал мигать светодиод, что, по словам учёных, может служить примером встроенной системы самоконтроля конструкций. В реальных строениях такое сочетание арки и батареи могло бы сигнализировать о стрессе материала от ветра или других факторов, позволяя следить за целостностью конструкции. Проделанная работа может рассматриваться как первые шаги к переосмыслению бетона — самого распространённого материала на планете — как многофункционального элемента чистой энергетики, способствующего развитию решений для хранения солнечной и ветровой энергии. Вздувшаяся батарея Galaxy Ring зажала палец пользователя и отправила его в больницу

30.09.2025 [04:24],

Анжелла Марина

У пользователя Samsung Galaxy Ring раздулась литийионная батарея, из-за чего устройство намертво застряло на пальце и потребовало медицинского вмешательства. Инцидент произошёл перед посадкой на рейс, который пострадавший в итоге пропустил, а сам случай вновь вызвал вопросы к безопасности аккумуляторов в носимых гаджетах.

Источник изображений: @ZONEofTECH/X Как стало известно изданию 9to5google, один из пользователей сообщил, что во время путешествия его кольцо Galaxy Ring начало раздуваться, а разбухшая батарея плотно сжала палец, не позволяя снять кольцо. На опубликованных в соцсети X снимках видно, как внутренняя часть кольца, в зоне расположения аккумулятора, деформировалась и вдавилась в палец. При этом внешний диаметр кольца имеет вогнутую форму, не оставляя батарее пространства для расширения наружу, а корпус из титана, обладающий высокой прочностью, не поддался деформации.  Дэниел (имя пользователя), отметил, что происшествие случилось непосредственно перед регистрацией на рейс, однако сотрудники авиакомпании отказались допустить его к полёту из-за наличия у пассажира устройства с раздутой литий-ионной батареей. Впоследствии ему пришлось обратиться в больницу, где кольцо удалось снять. Это уже второй подобный случай. Ранее в соцсетях также сообщали о вздутии аккумулятора практически в новом Galaxy Ring, при этом причина не была связана с перезарядкой. Характер деформации в обоих случаях оказался идентичным: часть внутреннего обода напротив датчиков резко выгнулась, будто под воздействием экстремального давления в одной точке. Отмечается, что проблема вздутия аккумуляторов не нова для Samsung, и в 2016 году Федеральное управление гражданской авиации США (FAA) даже ввело запрет на провоз смартфонов Galaxy Note 7 на всех рейсах из-за случаев возгорания и вздутия их батарей. Этот запрет остаётся в силе и по сей день. На данный момент компания Samsung не предоставила официальных комментариев по поводу произошедшего, однако, как сообщается, её представители уже вышли на связь с пострадавшим через социальные сети. Учёные из Китая создали принципиально новый ионный аккумулятор — он в шесть раз ёмче литиевых

26.09.2025 [13:18],

Геннадий Детинич

Учёные из Китая сообщили о прорыве в разработке химических аккумуляторов, представив первый рабочий прототип батареи на гидрид-ионах — отрицательно заряженных ионах водорода. Литиевые аккумуляторы используют положительно заряженные ионы лития, тогда как отрицательно заряженные частицы демонстрируют гораздо более «агрессивное» поведение в электролите. «Это совершенно иные аккумуляторы», — сделали громкое заявление разработчики.

Источник изображения: Jilin University Об открытии сообщила группа исследователей из Цзилиньского университета (Jilin University), Даляньского института химической физики (Dalian Institute of Chemical Physics) Китайской академии наук (CAS) и Шанхайского института перспективных исследований (Shanghai Advanced Research Institute), опубликовав соответствующую статью в журнале Nature. Представленная гидрид-ионная батарея впервые работала при комнатной температуре, что стало новшеством для гидридных материалов. Гидрид-ионы образуются при захвате атомом водорода дополнительного электрона, что делает такие носители более энергичными и химически, а также электрически активными по сравнению с ионами лития. Это обеспечивает «принципиально иные» электрохимические процессы, демонстрируя эффективное накопление и высвобождение энергии без использования жидких электролитов, что, в свою очередь, минимизирует риски утечек и возгораний. Интересно, что новый материал для электролита с удержанием ионов водорода был открыт в процессе поиска накопителей этого газа для систем с водородным топливом. Все разработанные ранее гидридные материалы не могли похвастаться стабильностью удержания ионов при низких (условно комнатных) температурах, проявляя свои свойства только при сильном нагреве. Учёные смогли преодолеть это ограничение, открыв нужные им свойства в таком редкоземельном элементе, как церий. Тем самым ключевым элементом нового аккумулятора стал композитный электролит на основе гидрида церия (CeH₃), покрытого оболочкой из гидрида бария (BaH₂). Утверждается, что этот материал, синтезированный впервые и не описанный ранее в литературе, сочетает высокую гидрид-ионную проводимость при комнатной температуре с превосходной термической и электрохимической стабильностью. Церий, как один из наиболее распространённых редкоземельных металлов (который, впрочем, пока не добывают в массовом объёме по причине дороговизны процесса), делает технологию экономически перспективной, поскольку его запасы в земной коре превышают запасы меди и свинца. Анод аккумулятора выполнен из цериево-гидридного материала, а катод — из натриево-алюминиевого гидрида (NaAlH₄), что обеспечивает совместимость компонентов и предотвращает нежелательные реакции. Экспериментальные тесты подтвердили выдающиеся характеристики нового аккумулятора: начальная удельная ёмкость достигла 984 мА·ч/г с перспективой достичь 1200 мА·ч/г, что значительно превосходит 150–300 мА·ч/г у типичных литий-ионных батарей и 372 мА·ч/г теоретической ёмкости графитового анода. После 20 циклов зарядки-разрядки ёмкость стабилизировалась на уровне 402 мА·ч/г, а многослойная конфигурация повысила напряжение до 1,9 В, что позволило зажечь жёлтый светодиод. Благодаря разнообразию гидридных материалов для дальнейшей оптимизации разработка гидрид-ионных аккумуляторов открывает широкие возможности для хранения и преобразования чистой энергии, включая топливные элементы и электролизёры. В отличие от литиевых батарей, подверженных образованию дендритов — металлических структур, вызывающих короткие замыкания, использование водорода как носителя заряда исключает эти риски и повышает безопасность. Несмотря на вызовы масштабирования и улучшения долговечности, эта технология может революционизировать электромобили, портативные устройства и возобновляемую энергетику, способствуя переходу к устойчивым источникам энергии. КТ-сканирование показало скрытую опасность дешёвых литиевых аккумуляторов

25.09.2025 [13:02],

Геннадий Детинич

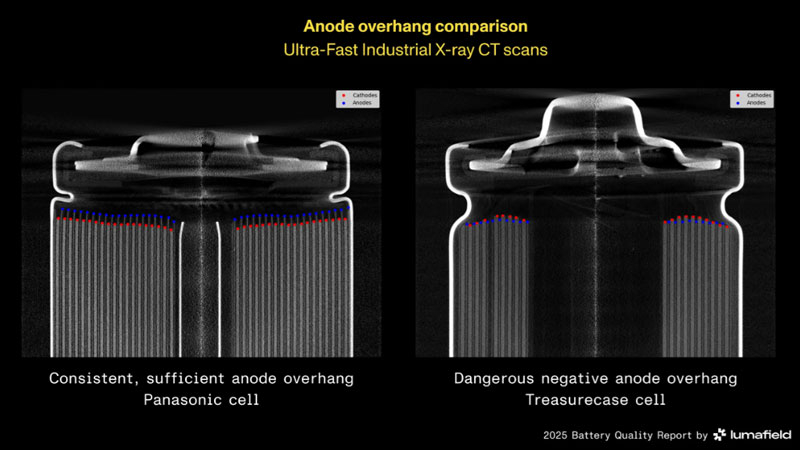

Львиную долю цены электронных гаджетов и электроинструмента могут составлять литиевые элементы питания, что заставляет искать варианты экономии в виде покупки лишённых узнаваемого бренда аккумуляторов. Но в этом скрыта опасность. Полбеды, если ёмкость батареи не будет соответствовать заявленной. Литий имеет свойство воспламеняться, и последствия этого могут быть катастрофическими.

Слева — КТ-скан элемента Panasonic с ровной анодной обмоткой, справа — «ноунейм» с небрежной сборкой. Источник изображения: Lumafield Компания Lumafield провела обширное исследование свыше 1000 элементов 18650 с помощью компьютерной томографии, получив представление о качестве сборки широкого набора аккумуляторов и возможных рисках их эксплуатации. Все ячейки были приобретены на открытых площадках, например Amazon или Temu. Для анализа использовались примерно по 100 элементов каждого бренда, начиная от фирменных аккумуляторов известных компаний Samsung, Panasonic и Murata. Также в выборку вошли перепакованные элементы популярных продавцов и самые недорогие батареи от неизвестных производителей, доступные в продаже. Из 1054 проверенных с помощью КТ элементов 33 имели серьёзный производственный дефект — так называемый отрицательный перевес анода (negative anode overhang). В этом случае намотка анода по краям оказывается короче катода, расположенного в центре батареи. При эксплуатации элемента это ведёт к росту отложений металлического лития на катоде, что в итоге может привести к короткому замыканию и возгоранию содержимого батареи. Возгорание не обязательно, но его вероятность существенно повышается при таком дефекте. Среди дешёвых брендов шанс приобрести аккумулятор с подобным дефектом составляет от 8 % до 15 %, как показала компьютерная томография образцов. Перепакованные элементы в целом оказались неплохими, и к ним почти нет претензий. Единственное, что заставляет задуматься об их приобретении, — это слабое соответствие перебитых сроков производства реальным, что для литиевых батарей может иметь значение. К фирменным аккумуляторам претензий не возникло: качество намотки и заявленная ёмкость соответствовали самым высоким требованиям. Для дешёвых аккумуляторов реальная ёмкость могла оказаться на порядок меньше заявленной — и это ещё один повод отказаться от их покупки. Отличить такие элементы просто: ёмкость «фирменных» обычно не превышает 3500 мА·ч, тогда как «ноунейм» может предлагать до 9000 мА·ч и выше. Anker пообещала владельцам опасных портативных аккумуляторов полный возврат средств

20.09.2025 [04:44],

Анжелла Марина

Комиссия по безопасности потребительских товаров США (USCPSC) представила подробную информацию о пяти моделях портативных зарядных устройств, которые компания Anker отозвала ранее в этом году. Агентство получило 33 сообщения о случаях возгораний и взрывов, вызванных этими зарядными устройствами, четыре из которых привели к лёгким ожогам, а один к серьёзному материальному ущербу.

Источник изображения: cpsc.gov По сообщению The Verge, отзыву подлежит около 481 000 внешних аккумуляторов Anker, проданных с августа 2023 года по июнь 2025 года через розничные и онлайн-платформы, включая Best Buy, Target, Amazon, AliExpress, Walmart, eBay и TikTok. Под отзыв попали пять моделей: Anker Power Bank (модели A1257 и A1647), Anker MagGo Power Bank (модель A1652) и Anker Zolo Power Bank (модели A1681 и A1689). Все они представляют собой внешние аккумуляторы, предназначенные для зарядки смартфонов и планшетов через USB-кабель. Представители Anker отметили, что вероятность неисправности каждого отдельного устройства считается минимальной, однако отзыв был объявлен из соображений максимальной осторожности после выявления потенциальной проблемы с литий-ионными элементами одного из поставщиков компании. Владельцам отозванных устройств рекомендуется прекратить их эксплуатацию и передать на утилизацию в специализированные пункты приёма, в которых есть возможность безопасно обращаться с литий-ионными батареями. Запрещено выбрасывать такие устройства в мусорные контейнеры, баки для вторсырья или ящики для сбора использованных батарей в магазинах. Взамен Anker предлагает полный возврат денежных средств или подарочную карту на покупку других товаров бренда, для чего необходимо заполнить форму на сайте компании, указать серийный номер пауэрбанка и приложить чек на покупку. «Аккумулятор вздувается, экран выскакивает», — владельцы Pixel 7 и Pixel 7 Pro столкнулись с серьёзными проблемами

15.09.2025 [18:50],

Сергей Сурабекянц

Владельцы Pixel 7 и 7 Pro начали массово сообщать о проблемах вздутия аккумулятора на своих устройствах. Вздувшийся аккумулятор оказывает давление на дисплей, в результате чего тот отклеивается и отрывается от корпуса. По словам пользователей, служба поддержки Google «реагирует неоднозначно». Недавно с подобной проблемой столкнулись владельцы Pixel 7a. Неполадки с аккумулятором, вплоть до возгорания, наблюдались также у смартфонов Pixel 6a. Источник изображений: Google support forums Pixel — одни из лучших Android-смартфонов, но они также заслужили неоднозначную репутацию из-за проблем с аккумулятором. Похоже, Pixel 7 и Pixel 7 Pro стали очередными устройствами, затронутыми проблемой. Владельцы сообщают о вздутии аккумулятора на форумах поддержки Google. «Пишу, чтобы сообщить о серьёзной проблеме с моим Pixel 7 Pro, который я приобрёл примерно два года назад. Недавно я заметил, что боковая панель устройства начала отслаиваться, как это отчётливо видно на приложенной фотографии. При ближайшем рассмотрении выяснилось, что аккумулятор, похоже, вздувается, представляя серьёзную угрозу безопасности, включая потенциальный взрыв или возгорание», — написал пользователь на форумах поддержки Google. В этой теме уже появилось несколько жалоб от других пользователей Pixel 7 и 7 Pro, которые тоже столкнулись с проблемой вздутия аккумулятора. Похоже, что неисправность быстро становится серьёзной проблемой для многих пользователей серии Pixel 7. «Аккумулятор вздувается, экран выскакивает. Сначала это не сильно сказывалось на заряде аккумулятора, затем переросло в очень резкую разрядку, и, наконец, телефон отключается даже при полной зарядке», — написал другой владелец Pixel 7. Ещё один пользователь Pixel 7 Pro сообщил: «В ремонтной мастерской мне сказали, что, поскольку экран отслоился из-за вздутия аккумулятора, скорее всего, потребуется его замена. Сейчас я общаюсь со службой поддержки Google по этому поводу. Они, похоже, отзывчивы. Я надеюсь, что служба поддержки Google принесёт некоторую пользу и что-то посоветует». Однако комментарии на форуме свидетельствуют о том, что работники службы поддержки Google непоследовательны в обработке жалоб. В некоторых случаях клиентов просили прислать фотографии всех шести сторон телефона, а один пользователь даже получил компенсацию за замену аккумулятора в сторонней организации. Другой пользователь рассказал, что Google предложила ему бесплатный ремонт и пообещала заменить вздутый Pixel 7 на восстановленный, если ремонт не поможет. Однако другие пользователи, столкнувшиеся с этой проблемой, сообщают, что им рекомендовали обратиться в сервисный центр. Как минимум в одном ответе Google пояснила клиенту, что возместит стоимость замены аккумулятора только при наличии чека из авторизованного сервисного центра, в то время как повреждение экрана или задней панели будет считаться негарантийным случаем. Это не первый случай, когда устройства Pixel сталкиваются с проблемами с аккумулятором. Ранее в этом году Google запустила программу единовременной бесплатной замены аккумулятора для устройств Pixel 7a, столкнувшихся с проблемой вздутия в некоторых регионах. Пользователям за пределами этих регионов предлагались компенсационные пакеты на сумму до $456 или скидка $300 на новый Pixel, в зависимости от статуса гарантии. За последний год проблемы с аккумулятором преследовали несколько моделей Pixel. Особенно сильно пострадала серия A: как минимум пять владельцев Pixel 6a сообщили о возгорании своих устройств. Хотя Google не опубликовала официального заявления по проблеме вздутия аккумулятора в Pixel 7 и 7 Pro, растущее количество жалоб может вынудить компанию предложить бесплатную замену батареи или компенсационные пакеты. Учитывая историю проблем с аккумулятором Pixel, Google определённо следует действовать быстро. |