|

Опрос

|

реклама

Быстрый переход

Ажиотаж вокруг ИИ продолжает разгонять выручку TSMC — с начала года она выросла на 30 %

10.03.2026 [11:11],

Алексей Разин

До конца первого квартала осталось ещё более двух недель, но первые два месяца отчётного периода уже позволяют говорить о предварительных финансовых итогах деятельности TSMC — крупнейшего в мире контрактного производителя чипов. За январь и февраль выручка этой тайваньской компании успела вырасти на 30 % до $22,6 млрд.

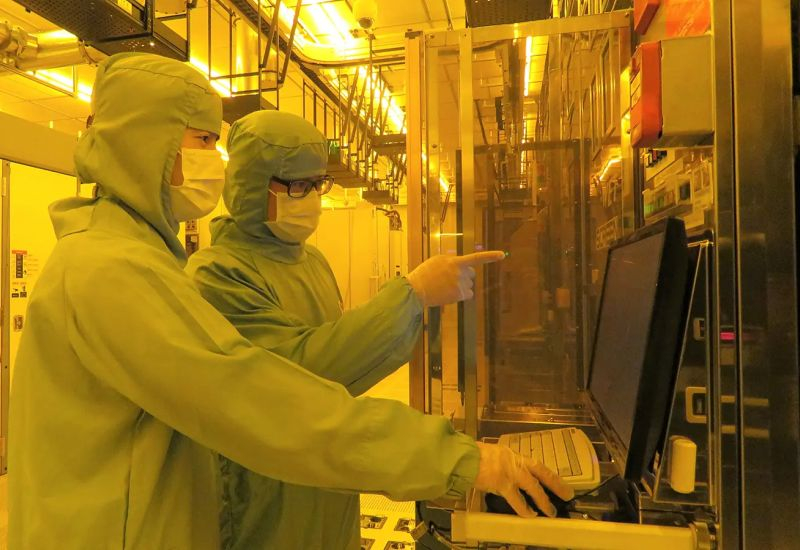

Источник изображения: TSMC Как отмечает Bloomberg, аналитики в среднем ожидают роста выручки TSMC по итогам первого квартала на 33 %, а февраль из-за китайских каникул обеспечил месячный рост выручки только на 22 %. Финансовые показатели крупнейшего производителя чипов являются важнейшим индикатором для инвесторов, которые понимают, что рост выручки TSMC в последние пару лет определяется динамикой спроса на компоненты для вычислительной инфраструктуры ИИ. Новой переменной в уравнении становятся геополитические события, происходящие сейчас на Ближнем Востоке. С одной стороны, макроэкономические трудности могут снизить количество желающих вкладывать огромные средства в строительство ЦОД для ИИ, особенно в странах Ближнего Востока. С другой стороны, региональный военный конфликт сам по себе создаёт существенные логистические риски, серьёзно влияющие на всю мировую полупроводниковую отрасль. Накануне отмечалось, что TSMC сильно зависит от поставок природного газа и гелия из Катара, а ещё производители чипов могут столкнуться с нехваткой брома, используемого в процессе травления кремниевых пластин. Война на Ближнем Востоке угрожает дефицитом электроэнергии, гелия и брома для производства чипов

09.03.2026 [11:55],

Алексей Разин

На днях уже отмечалось, что мировая полупроводниковая отрасль сильно зависит от поставок гелия из Катара, которые сейчас оказались заблокированы из-за ведения боевых действий в регионе. Тайваньские источники поясняют, что способность азиатских компаний выпускать чипы также зависит от ближневосточных энергоносителей и брома, который необходим для травления кремниевых пластин.

Источник изображения: TSMC Проблема перебоев в поставках гелия уже обсуждалась нами недавно, а вот влияние ближневосточного конфликта на деятельность TSMC в разрезе зависимости от энергоресурсов обсуждается изданием TrendForce впервые. Предприятия TSMC отвечают за 9 % энергопотребления всего острова Тайвань. Даже если для выработки электроэнергии на Тайване удастся наладить завоз СПГ из других источников, цены на газ неизбежно вырастут, что приведёт к увеличению затрат TSMC. Если же возникнут перебои с поставками энергоносителей на Тайвань, то планы по экспансии производственных мощностей TSMC придётся пересматривать. Если ориентироваться на отчёт TSMC за 2024 год, то 93 % потребляемого электричества компании пришлось закупать, остальное она генерировала своими силами. Природный газ служил источником для 6,9 % закупленной за период электроэнергии. Тайвань в целом примерно на треть зависит от импорта СПГ из Катара, поэтому перебои в поставках могут сказаться на энергетической инфраструктуре острова очевидным образом. Для производителей чипов важны и поставки брома с Ближнего Востока. Это вещество используется при травлении кремниевых пластин — неотъемлемой части производства полупроводниковых компонентов. Южнокорейские производители памяти, например, на 97,5 % зависят от импорта брома из Израиля, который тоже оказался втянут в новейший конфликт на Ближнем Востоке. К 2040 году Япония намерена контролировать до 30 % мирового рынка чипов для роботов и прочих ИИ-устройств

09.03.2026 [07:06],

Алексей Разин

В восьмидесятые годы прошлого века Япония была лидером полупроводникового рынка, но в силу разного рода причин к настоящему времени растратила прежний потенциал, хотя и старается его восстановить. Новое правительство страны ставит перед ней цель занять 30 % мирового рынка чипов для «физического ИИ» к 2040 году.

Источник изображения: Tokyo Electron Под этим термином подразумеваются полупроводниковые компоненты, используемые в роботах и системах автопилота, а также любых других устройствах, символизирующих физическое воплощение искусственного интеллекта. По сути, валовую стоимость производимых в Японии полупроводниковых компонентов за двадцать лет планируется увеличить в восемь раз до $254 млрд. Правительство Санаэ Такаити (Sanae Takaichi) собирается представить рабочую версию плана по стратегическому развитию полупроводниковой отрасли в ближайшее время, чтобы к лету утвердить его в качестве программного документа. Прогнозируется, что к 2035 году ёмкость мирового рынка полупроводниковых компонентов вырастет до $1,2 трлн, увеличившись почти в четыре раза. Японское правительство считает важным развивать сегмент полупроводникового рынка, связанный с физическим воплощением ИИ — главным образом, в сфере робототехники. Она исторически также была сильной стороной японской промышленности. К 2040 году японские чипы должны занять 30 % мирового рынка, догнав США и Китай. Вкладывая серьёзные суммы в разработку и производство чипов, Япония надеется стать их крупным поставщиком, обеспечив привлекательную стоимость продукции. Японские власти собираются субсидировать участникам рынка покупку земельных участков, а также развивать сопутствующую инженерную инфраструктуру для организации полупроводниковых производств. Законодательные реформы также будут способствовать развитию отрасли. Например, они упростят согласование доступа к водным ресурсам, которые требуются не только для производства чипов, но и для охлаждения центров обработки данных. Правительство Такаити обозначило 17 приоритетных отраслей японской экономики, искусственный интеллект, полупроводники и робототехника являются только некоторыми из них. Фармакологическая отрасль, судостроения, медицина и квантовые технологии также попали в указанный перечень. Определён 61 вид приоритетной продукции и технологий, для 27 из них японские власти разработают долгосрочные планы развития. Характерно, что отрасль видеоигр также попала в перечень стратегически важных. Китайские производители чипов призвали власти создать «китайскую ASML»

07.03.2026 [12:31],

Павел Котов

Высокопоставленные руководители китайских полупроводниковых компаний призвали скоординировать в период с 2026 по 2030 год национальные проекты, посвящённые развитию литографических систем, и тем самым повысить технологическую самодостаточность страны. Источник изображений: Maxence Pira / unsplash.com Посвящённую этому вопросу статью опубликовали председатель Naura Technology Group Чжао Цзиньжун (Zhao Jinrong), председатель и президент Yangtze Memory Technologies Corp Чэнь Наньсян (Chen Nanxiang), председатель Empyrean Technology Лю Вэйпин (Liu Weiping), а также представители ведущих институтов полупроводниковой промышленности страны. Они призвали власти объединить национальные ресурсы, чтобы интегрировать технологические прорывы, достигнутые в различных учреждениях. С 2020 года производство полупроводников стало одним из основных направлений технологического противостояния Китая и США — Вашингтон ввёл экспортные ограничения, чтобы не позволить Пекину овладеть технологиями производства продукции по техпроцессам ниже 7 нм. «Возьмём в качестве примера литографические машины: оборудование ASML для литографии в экстремальном ультрафиолете (EUV) состоит из 100 000 компонентов от 5000 поставщиков, а ASML выступает лишь в качестве сборщика», — говорится в материале. Нидерландская ASML действительно сегодня остаётся единственным в мире поставщиком машин для EUV-литографии — это оборудование необходимо для производства самых современных компьютерных чипов, которые используются в смартфонах, системах искусственного интеллекта и других передовых вычислительных системах. «Как создать китайскую ASML, чтобы „интегрированная“ компания сумела преодолеть барьер „богатства и славы“, и как равномерно распределить средства и человеческие ресурсы — неотложный вопрос, по которому соответствующие ведомства должны немедленно разработать планы реализации», — написали китайские эксперты. Учреждения страны добились прорывных успехов в разрозненных областях, связанных с EUV-лазерами, технологиями изготовления кремниевых пластин и оптических систем. Интеграция этих компонентов в единую систему остаётся сложной задачей, которую необходимо решить в рамках 15-й пятилетки. В статье указываются слабые места в программном обеспечении для автоматизации проектирования электроники; в материаловедении — в производстве кремниевых пластин и электронных газов. Эти области обозначаются как ключевые, требующие координации на национальном уровне. Китайское полупроводниковое производство с использованием зрелых техпроцессов 28 нм и более сегодня занимает долю в 33 % мирового рынка — в этом сегменте страна обладает значительным потенциалом как в проектировании, так и в производстве, говорится в материале. Эксперты призвали к созданию общедоступных площадок с самыми передовыми возможностями для исследования, разработки и тестирования новейших структур устройств, технологического оборудования, компонентов, материалов и программного обеспечения для проектирования. Война на Ближнем Востоке может спровоцировать дефицит чипов — производители рискуют остаться без гелия

06.03.2026 [13:52],

Алексей Разин

Пандемия продемонстрировала, насколько серьёзными последствиями для мировой полупроводниковой отрасли могут быть сбои в логистических цепочках, и даже концентрация проблем в одном регионе угрожает всему мировому рынку. Военные действия в Иране и окрестностях способны навредить мировым поставкам чипов.

Источник изображения: Unsplash, Fabian Dück По крайней мере, об этом сообщает Wired со ссылкой на комментарии представителей полупроводниковой отрасли. Южнокорейские чиновники, как напоминает издание, накануне уже предупредили, что экспорт важных для региональной полупроводниковой промышленности материалов с Ближнего Востока пострадает от военных действий в районе Ирана. В частности, азиатские производители чипов зависят от поставок гелия, который используется в системах охлаждения, обнаружения дефектов и поддержания стабильных температур при работе производственного оборудования. Около 38 % мировых объёмов реализации гелия обеспечивает Катар, получая его в качестве вторичного продукта переработки природного газа. Поскольку поставки большинства товаров в регионе теперь блокируются активными боевыми действиями, эти события угрожают всей мировой полупроводниковой отрасли дефицитом гелия. Катарские газодобывающие компании прекратили производство сырья и его отгрузку с 4 марта, сославшись на форс-мажорные обстоятельства. Природный газ также используется для производства различных видов полимеров, метанола и алюминия. Южнокорейские чиновники предупредили, что местная полупроводниковая промышленность зависит от поставок с Ближнего Востока по 14 наименованиям материалов и оборудования, даже если те не производятся в регионе. Переключиться на других поставщиков будет не так просто, поскольку это потребует тщательной процедуры отбора и сертификации сырья и комплектующих. SK hynix поспешила заверить клиентов, что обладает достаточными запасами гелия и занялась поисками альтернативных источников сырья, а потому её производственные операции от проблем на Ближнем Востоке не пострадают. TSMC заявила, что не ожидает существенного влияния событий в Иране на свою деятельность, а GlobalFoundries пояснила, что располагает проработанными планами действий в подобной ситуации. Серьёзную проблему для мировой полупроводниковой промышленности может представлять приостановка судоходства через Ормузский пролив. Помимо влияния на рынок специализированного сырья, ситуация в регионе поднимает цены на нефть и газ, увеличивая затраты производителей чипов на выпуск продукции. Для Тайваня, который вынужден ориентироваться главным образом на импортируемые энергоносители, это может стать большой проблемой. В Южной Корее ситуация лишь немногим лучше, а именно в этой стране производится основная часть микросхем памяти. В условиях, когда на рынке уже ощущается серьёзный дефицит многих полупроводниковых компонентов, дополнительные ограничения в поставках только усугубят ситуацию и приведут к ещё большему росту цен. Кроме того, планы американских облачных гигантов по развитию вычислительной инфраструктуры на Ближнем Востоке придётся отложить до лучших времён, поскольку уже сейчас появляются сообщения о повреждениях местных объектов, наносимых в ходе вооружённого конфликта в регионе. Intel передумала держать 18A только для себя — техпроцесс начнут активно предлагать сторонним клиентам

05.03.2026 [12:04],

Алексей Разин

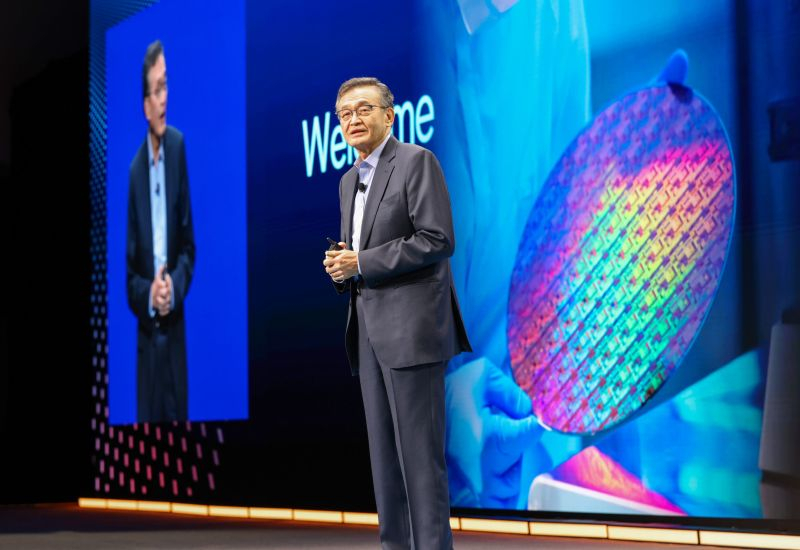

В прошлом году, принимая хлопотное хозяйство Intel от своего не в меру активного предшественника, генеральный директор Лип-Бу Тан (Lip-Bu Tan) подчёркивал, что технология Intel 18A в большей степени будет ориентироваться на внутренние потребности компании. Теперь он считает, что её нужно активнее предлагать внешним клиентам.

Источник изображения: Intel Как отмечает Reuters со ссылкой на комментарии финансового директора Intel Дэвида Зинснера (David Zinsner), ранее глава компании считал экономически оправданным использование технологии Intel 18A для собственных нужд компании, но теперь изменил свою точку зрения. «Хотя Лип-Бу ранее думал, что нам следует сосредоточиться на 14A в качестве техпроцесса для заказных продуктов и использовать 18A исключительно для собственных, после появления некоторого прогресса в этой сфере, я полагаю, он начинает осознавать, что это действительно хороший техпроцесс для предложения и сторонним клиентам», — пояснил финансовый директор компании. До сих пор считалось, что уровень выхода годной продукции, выпускаемой по технологии Intel 18A, не очень соответствует требованиям сторонних клиентов компании, но она подчеркнула, что показатели улучшаются буквально с каждым месяцем. При Лип-Бу Тане руководство Intel было вынуждено признать, что само по себе освоение массового выпуска продукции по технологии 14A будет во многом определяться наличием достаточного количества заказов на её выпуск со стороны именно сторонних заказчиков. Сама Intel, ограничиваясь преимущественно внутренним использованием Intel 14A, не смогла бы оправдать капитальные вложения, которых требует освоение этой технологии. Бум ИИ разогнал стройку фабрик: азиатские компании вложат $136 млрд в производство чипов в этом году

04.03.2026 [13:09],

Алексей Разин

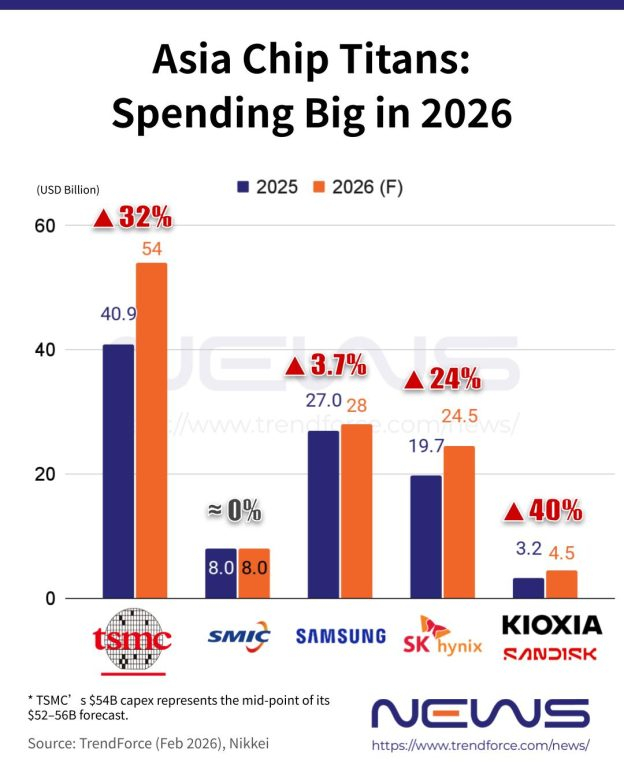

Капитальные затраты в условиях бума ИИ увеличивают не только облачные гиганты, на вычислительных мощностях которых работает профильное ПО, но и поставщики компонентов для этой инфраструктуры. Азиатские производители чипов в этом году сообща увеличат свои капитальные расходы на четверть по сравнению с прошлым годом, до $136 млрд.

Источник изображения: Samsung Electronics Подобные расчёты приводят ресурсы TrendForce и Nikkei, учитывающие планы ведущих производителей чипов с Тайваня, Южной Кореи и Китая. Как известно, тайваньская TSMC в этом году планирует увеличить свои капитальные затраты до рекордных $52–56 млрд, что по верхней границе диапазона соответствует увеличению на 37 %. Из этой суммы около 70–80 % будет направлено на расширение мощностей, связанных с выпуском передовых чипов, а остальное распределится между зрелыми техпроцессами и продвинутыми методами упаковки чипов. Китайская SMIC, как отмечает Nikkei, вообще направит на капитальные затраты сумму, сопоставимую со своей годовой выручкой. При этом последовательного увеличения капитальных затрат по сравнению с прошлым годом не произойдёт, поскольку они останутся на уровне $8 млрд. В случае с Samsung Electronics капитальные затраты планируется увеличить на 3,7 % по сравнению с прошлым годом до $28 млрд, тогда как SK hynix готова вложиться в расширение мощностей гораздо сильнее, увеличив их на 24 % по сравнению с прошлым годом до $24,5 млрд. Оба указанных производителя памяти будут расширять свои производственные линии, но в основном на направлении памяти типа HBM. Формально, Samsung в этом году расширит выпуск DRAM на 20 %, но на площадке в корейском Пхёнтхэке прирост в основном сосредоточится на выпуске 10-нм чипов для сборки HBM4. Конкурирующая SK hynix аналогичным образом отдаст приоритет расширению выпуска HBM. Экспансия будет осуществляться опережающими темпами. Если ранее она к концу первого квартала следующего года рассчитывала выйти на ежемесячное производство около 90 000 чипов, то теперь прогноз подразумевает от 170 до 200 тысяч экземпляров продукции.

Источник изображения: TrendForce Работающие в тандеме Sandisk и Kioxia планируют увеличить свои капитальные затраты в этом году сращу на 40 % до $4,5 млрд, поскольку видят в сложившейся конъюнктуре возможность укрепить свои позиции на рынке NAND и заработать на росте цен. Некоторые мелкие производители памяти готовы ещё сильнее увеличивать свои капитальные расходы. Например, тайваньская Winbond Electronics собирается потратить на эти нужды в восемь раз больше средств, чем в прошлом году. В первом квартале цены на продукцию Winbond вырастут более чем на 30 %, что также внушает компании мысль в целесообразности расширения производства. Nanya Technology, которая остаётся пятым по величине производителем DRAM в мире, собирается более чем удвоить капитальные затраты в этом году. Правда, первое из строящихся предприятий появится у неё не ранее первой половины 2028 года. Samsung задержит запуск техасского завода полупроводников до 2027 года, а пострадает Tesla

03.03.2026 [15:09],

Алексей Разин

Судьба нового предприятия Samsung Electronics в техасском Тейлоре начала определяться ещё при президенте Джозефе Байдене (Joseph Biden), поскольку подписанный им «Закон о чипах» был призван стимулировать южнокорейского гиганта организовать в США производство более передовых чипов, чем выпускаются в окрестностях Остина. Всё идёт к тому, что новое предприятие Samsung в Техасе, которое должно было заработать в начале этого года, не сможет начать полномасштабный выпуск продукции ранее начала следующего года.

Источник изображения: Samsung Electronics Об этом сообщает южнокорейское издание JoongAng Daily, отмечая, что опытное производство чипов на новом предприятии Samsung в Тейлоре уже запущено. При этом данный факт вовсе не гарантирует, что массовый выпуск чипов здесь будет развёрнут ранее начала 2027 года. Точного графика экспансии производства на данной площадке пока нет, и он появится ближе к июню текущего года. Samsung официально пока заявляет, что подготовка к запуску массового производства будет завершена к концу текущего года. К тому времени предприятие в Тейлоре будет считаться полностью работоспособным. С момента начала строительства этой фабрике в Техасе Samsung успела поднять планку, не очень давно предложив освоить там выпуск 2-нм чипов вместо изначальных 4-нм. Считается, что подготовка к освоению производства 2-нм чипов ведётся компанией параллельно как в США, так и в Южной Корее. В целом, Samsung рассчитывает перейти к выпуску чипов по 2-нм техпроцессу второго поколения (SF2P) в этом году. В какие сроки он будет освоен в Техасе, пока судить сложно. Тем более, что в Южной Корее часть мощностей в Пхёнтхэке была переоборудована под выпуск памяти, которая в условиях ИИ-бума весьма востребована рынком. По итогам текущего года Samsung Electronics хотела бы вывести свой бизнес по контрактному производству чипов на безубыточность. С этой точки зрения сроки освоения 2-нм технологии важны для компании, которая уже долгое время страдает от недостаточной эффективности бизнес-процессов в данной сфере. В 2027 году Samsung рассчитывает занять не менее 20 % мирового рынка услуг по контрактному выпуску чипов. От сроков запуска предприятия в Тейлоре будут зависеть и взаимоотношения Samsung с крупными клиентами, среди которых недавно появилась Tesla, заключившая с корейским подрядчиком долгосрочный контракт на выпуск чипов AI5 и AI6 для собственных роботов, систем автопилота и инфраструктуры искусственного интеллекта. По крайней мере, 2-нм техпроцесс будет использоваться при выпуске чипов AI6, которые выйдут позже своих предшественников — ориентировочно, в середине 2028 года. В отличие от Тайваня, законодательство Южной Кореи не вынуждает местных производителей ограничивать себя в экспорте передовых литографических технологий. Формально, это создаёт условия для Samsung, позволяющие опередить TSMC по срокам освоения выпуска 2-нм чипов на территории США. Остановка полупроводниковых предприятий Tower в Израиле создала предпосылки для дефицита чипов

03.03.2026 [14:20],

Алексей Разин

Новейшие события на Ближнем Востоке создают определённую угрозу и для инфраструктуры, не имеющей прямого отношения к военным возможностям Ирана, Израиля или США. Нет ничего удивительного в том, что входящая в десятку крупнейших контрактных производителей чипов израильская компания Tower Semiconductor была вынуждена приостановить поставки своей продукции клиентам.

Источник изображения: Tower Semiconductor Последние в таких условиях начали ориентироваться на услуги контрактных производителей, находящихся за пределами опасного региона. Тайваньские Vanguard (дочерняя структура TSMC) и PSMC вызвались принять заказы на выпуск продукции у тех клиентов Tower Semiconductor, которые пострадали от событий последних дней на Ближнем Востоке. В свою очередь, это повлекло рост степени загрузки тайваньских производственных мощностей в сфере зрелой литографии и росту цен на услуги местных производителей. Как это обычно бывает, гарантии исполнения заказов и их срочность автоматически подняли цены на услуги по выпуску даже зрелых чипов на Тайване. Соответственно, Vanguard и PSMC смогут заработать на сложившейся конъюнктуре рынка. В Израиле расположено крупнейшее предприятие Tower Semiconductor, которое использует кремниевые пластины типоразмера 200 мм и диапазон техпроцессов от 180 до 130 нм. По своим технологическим возможностям данное предприятие близко к PSMC, поэтому перенос заказов на мощности данного тайваньского производителя становится очевидным вариантом решения проблем в Израиле. Исторически Tower специализировалась на автомобильных и промышленных полупроводниковых компонентах, которые отличаются длительным жизненным циклом и строгими требованиями к сертификации, поэтому компания могла зарабатывать на подобных заказах больше своих конкурентов. Попытки разработчиков чипов обратиться за помощью к TSMC не нашли должного отклика, поскольку она в последнее время специализируется на передовых литографических технологиях, а мощности для выпуска чипов по зрелым техпроцессам активно сокращает. Соответствующие функции готова взять на себя дочерняя компания Vanguard. Среди клиентов Tower упоминаются Onsemi, Vishay Intertechnology, Broadcom, Skyworks Solutions, Intel и Samsung Electronics. Корпорация Intel некоторое время назад хотела поглотить Tower Semiconductor за $5,4 млрд, но сделка развалилась из-за противодействия китайских антимонопольных органов. Компании перешли к сотрудничеству на территории штата Нью-Мексико, у Intel при этом имеются собственные производственные мощности на территории Израиля. Canon хочет использовать 2-нм техпроцесс от Rapidus для датчиков изображений, но непонятно, зачем

03.03.2026 [13:30],

Алексей Разин

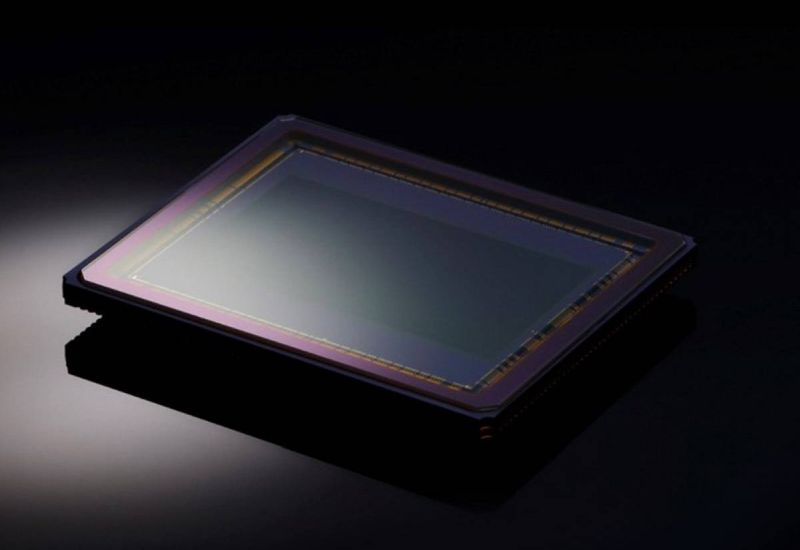

Исторически датчики изображений, применяемые в цифровых камерах, не требовали передовой литографии для своего изготовления, Sony была готова довольствоваться 28-нм техпроцессом, участвуя в финансировании строительства первого предприятия TSMC в Японии. Теперь выясняется, что в числе первых клиентов конкурирующей Rapidus окажется Canon, которая будет получать от неё 2-нм чипы локального производства.

Источник изображения: Canon По крайней мере, издание Nikkei Asian Review утверждает, что Canon закажет Rapidus выпуск прототипов датчиков изображений с использованием передового 2-нм техпроцесса. Данное сотрудничество будет носить символический характер, ведь молодая японская компания сможет наладить выпуск передовых чипов для другой японской компании. Разработку данных компонентов Canon будет вести при поддержке компании Synopsys. Ожидается, что данный проект потребует расходов в размере $255 млн, две трети этой суммы в форме субсидий предоставит японское правительство. По замыслу Canon, переход на 2-нм техпроцесс позволит повысить скорость и качество обработки изображений, а также снизить энергопотребление. Canon приняла участие в недавнем раунде финансирования Rapidus вместе с 31 другой компанией частного сектора, который позволил молодому японскому производителю чипов привлечь $1,7 млрд, включая правительственные средства. Вероятно, 2-нм технология могла заинтересовать Canon для производства логической части датчиков изображений, поскольку фотодиодам нужен явно больший объем кремния для захвата света. Слишком сильное уменьшение транзисторов внутри пикселя приводит к росту шумов и утечек тока, поэтому большинство современных матриц производится по зрелым техпроцессам. Как подчёркивают японские источники, помимо Canon, компания Rapidus пока не может похвастать большим количеством потенциальных клиентов. Изначально Rapidus выстраивала свою бизнес-модель таким образом, чтобы обслуживать небольшие заказы, но с использованием передовых литографических технологий. Большинству японских клиентов 2-нм техпроцесс пока попросту не интересен, и даже в случае с Canon его использование более походит на политическую акцию, а не результат трезвого экономического расчёта. Приступить к массовому производству 2-нм чипов Rapidus рассчитывает с весны следующего года, но для окупаемости гигантских инвестиций в капитал компании её производственные линии должны быть стабильно загружены. Через своё американское представительство Rapidus попытается привлечь зарубежных заказчиков, она уже сотрудничает с американским стартапом Tenstorrent в сфере разработки чипов для ИИ-ускорителей. Японский стартап Preferred Networks изучает возможность сотрудничества с Rapidus, а Fujitsu хотела бы в идеале наладить в Японии выпуск 1,4-нм процессоров. Начать их производство Rapidus сможет не ранее 2029 года. До начала следующего десятилетия компания потребует на своё развитие почти $45 млрд, чуть менее половины этой суммы должно будет предоставить японское правительство. Среди зарубежных фабрик TSMC самыми доходными остаются китайские, а вот японская работает в убыток

02.03.2026 [12:55],

Алексей Разин

Казалось бы, усилия TSMC и её японских партнёров по организации производства чипов в Кумамото обеспечивали всё необходимое для коммерческого успеха предприятия, но по итогам прошлого года оно лишь удвоило чистые убытки с $140 до $309 млн. При этом наиболее прибыльными среди зарубежных предприятий TSMC оказались китайские, которые специализируются на зрелых техпроцессах.

Источник изображения: TSMC Судить об экономических показателях зарубежных производственных площадок TSMC помогает недавно опубликованный компанией годовой отчёт, на который ссылается Mirror Media. По итогам прошлого года предприятия TSMC в китайских Нанкине и Шанхае в общей сложности получили чистую прибыль в размере $1,24 млрд. Они специализируются на выпуске чипов по технологиям от 28 до 16 нм, которые нельзя назвать передовыми. Тем не менее, спрос на продукцию китайских предприятий TSMC сохраняется на высоком уровне, а местное производственное оборудование давно окупилось, что делает выпуск чипов на этих заводах весьма прибыльным. Сейчас предприятие TSMC в Нанкине ежемесячно обрабатывает по 20 000 кремниевых пластин с использованием 16-нм и 12-нм техпроцессов, а по 28-нм и 22-нм техпроцессам обрабатывается до 40 000 кремниевых пластин в месяц. По сути, оно одно отвечает за 3 % объёмов производства продукции всей компании TSMC. По итогам прошлого года на безубыточность вышло предприятие TSMC в американском штате Аризона, которое уже выпускает 4-нм чипы. Чистая прибыль фабрики в прошлом году составила $510 млн, хотя позапрошлый год она завершила с чуть меньшим чистым убытком. Американский рынок обеспечивает 75 % выручки TSMC, но покрыть все его потребности за счёт чипов местного производства компания вряд ли когда-то сможет, хотя и собирается активно расширять локальные предприятия. Уже сейчас предприятие TSMC в Аризоне обслуживает заказы Nvidia, Apple, Google и Microsoft, а в 2027 году компания планирует начать в США выпуск 3-нм продукции. Японское совместное предприятие в Кумамото по итогам прошлого года принесло компании чистые убытки в размере $309 млн, что более чем в два раза больше итогов предыдущего года. В будущем TSMC надеется наладить в Японии выпуск передовых 3-нм чипов, а пока местное предприятие приносит ей только убытки. В Германии TSMC тоже строит совместное предприятие, которое призвано обслуживать потребности местных производителей автомобильной электроники. Пока в немецком автопроме дела идут не лучшим образом, TSMC решила не торопиться с запуском локального производства чипов. Нет ничего удивительного в том, что немецкое ESMC принесло ей $22 млн чистых убытков, даже не начав работу. Здесь планируется наладить выпуск чипов по технологиям от 28 до 12 нм, но если найдутся заказчики, то ESMC могла бы освоить и 5-нм техпроцесс, а также более «тонкие». Сможет ли ESMC начать выпуск продукции в 2027 году, как планировалось изначально, пока с уверенностью сказать сложно. Отчёт TSMC показал, что теперь Nvidia является крупнейшим клиентом компании, а не Apple

01.03.2026 [08:25],

Алексей Разин

Отраслевые аналитики уже предрекали переход Nvidia в статус крупнейшего клиента TSMC и замещение в нём Apple, но теперь данное положение дел официально подтверждено отчётностью тайваньского контрактного производителя чипов, как отмечает Taiwan News. По итогам прошлого года Nvidia обеспечила 22 % выручки TSMC против 17 % у Apple.

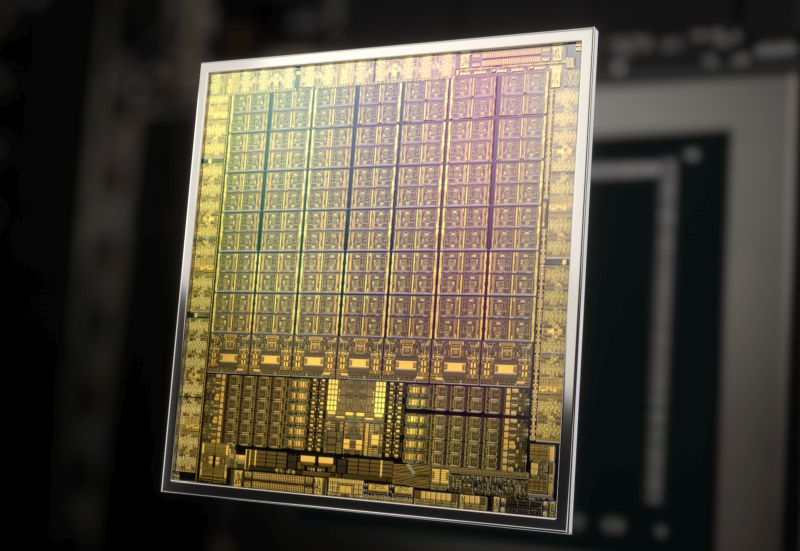

Источник изображения: Nvidia Как поясняет источник, в документации TSMC крупнейшие клиенты фигурируют под условными обозначениями «A» и «B», но если в первом угадывается Nvidia, то второй очевидным образом является Apple. В прошлом году Nvidia обеспечила $23,2 млрд выручки TSMC, увеличив свою долю с 12 до 19 %. При этом выручка от реализации заказов Nvidia более чем удвоилась по сравнению с 2024 годом. В случае с Apple профильная выручка TSMC составила $20,5 млрд, доля этого клиента сократилась с 22 до 17 %. При этом по сравнению с 2024 годом выручка от реализации заказов Apple выросла только на 3,33 %, тогда как в случае с Nvidia она поднялась более чем в два раза. Скорее всего, как полагают аналитики, Nvidia в текущем году останется крупнейшим клиентом TSMC, поскольку бум ИИ пока не думает замедляться, а компоненты первой из компаний остаются весьма востребованными на рынке. Ресурс CNBC напоминает, что когда основатель Nvidia Дженсен Хуанг (Jensen Huang) много лет назад впервые встретился с основателем TSMC Моррисом Чаном (Morris Chang), он самоуверенно заявил, что когда-нибудь его компания станет крупнейшим клиентом этого контрактного производителя чипов. В этом году у Nvidia появились все шансы достичь этой цели, как считают многие аналитики и сам основатель компании. По сути, отчётность TSMC говорит о том, что цель была достигнута ещё в прошлом году. «Моррис будет рад узнать, что Nvidia стала крупнейшим клиентом TSMC», — заявил в январе этого года Дженсен Хуанг. На квартальной отчётной конференции TSMC в середине января единственным клиентом компании, чьё имя прямо упоминалось руководством, стала именно Nvidia. Заказы на выпуск 2-нм чипов у компании TSMC распределены на ближайшие пару лет

01.03.2026 [07:15],

Алексей Разин

В сфере освоения передовых литографических процессов тайваньская TSMC оторвалась от конкурентов, хотя Samsung и Intel пытаются делать вид, что этого не произошло. Так или иначе, сейчас клиентов TSMC просят делать заказы на поставку 2-нм продукции со сроком исполнения не ранее второго квартала 2027 года. В целом, квоты на выпуск 2-нм чипов у TSMC уже распроданы на ближайшие два года.

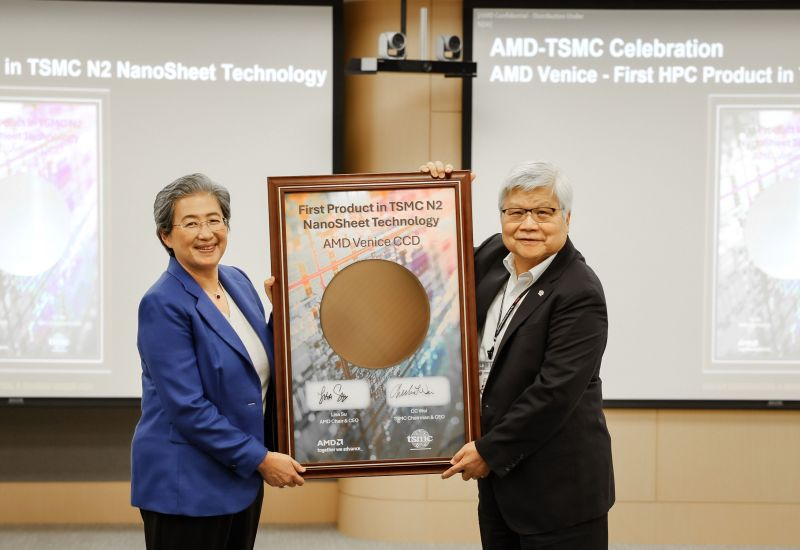

Источник изображения: AMD Об этом сообщает ресурс Culpium, основанный колумнистом Тимом Калпаном (Tim Culpan), который 25 лет живёт на Тайване и имеет богатый опыт работы в Bloomberg. По его словам, заказы на поставку 2-нм чипов всё ещё можно сделать, но сроки их исполнения уже измеряются шестью кварталами. В такой ситуации разработчикам чипов сложно попасть в собственные графики выпуска новой продукции, если они зависят в данной сфере от TSMC. Прочие источники ранее уже отмечали, что и заказы на выпуск продукции по техпроцессу N3 у TSMC распределены глубоко в 2027 год. Выпуск серийной продукции по N3 компания начала в 2022 году, в прошлом она увеличила выручку от её реализации до $25 млрд. Более современная технология N2 используется в массовом производстве чипов не более шести месяцев. Сообщается, что Apple является первым клиентом TSMC, который воспользуется технологией N2, и соответствующие 2-нм процессоры найдут применение в семействе ноутбуков MacBook. По итогам прошлого года Nvidia удавалось превзойти Apple по доле выручки, обеспечиваемой TSMC. Первая из компаний практически удвоила выплаты TSMC за поставку своей продукции до $23,3 млрд, тогда как Apple довольствовалась $20,7 млрд. Со второй половины 2026 года начнётся выпуск продукции по технологии N2P, которая обеспечит прирост быстродействия на 5 % при прежнем уровне энергопотребления. Более передовой техпроцесс A16 будут применяться для выпуска высокопроизводительных чипов. TSMC обычно заранее планирует потребность в производственных мощностях, и требует с клиентов авансовые платежи, которые отчасти покрывают капитальные затраты на их строительство. Заказчикам необходимо не позднее чем за 12 месяцев до начала поставок готовой продукции определиться со своими потребностями. В исключительных случаях TSMC принимает и более срочные заказы, но обычно берёт за них повышенную оплату. Руководство Nvidia на этой неделе отметило, что располагает заказами на продукцию на значительную часть 2027 года. Клиенты, по словам представителей Nvidia, делятся с компанией своими многолетними планами, поскольку нужно резервировать будущие поставки уже сейчас. Выпуск продукции по технологии N3 компания TSMC собирается освоить и в Японии, а с конвейера будущего предприятия в Аризоне начнут сходить чипы, изготовленные по технологиям N2 и A16. Бельгийцы обнаружили возможность ускорить производительность EUV-сканеров на ровном месте

27.02.2026 [21:58],

Геннадий Детинич

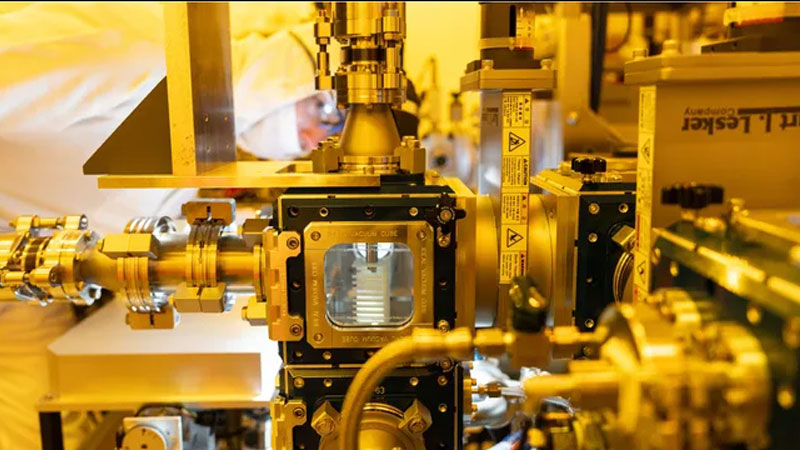

Процесс переноса изображения с маски на фоточувствительный слой на кремниевой пластине при изготовлении чипов балансирует между качеством и скоростью нанесения рисунка. Ускорить его можно либо повысив мощность излучения, с чем есть проблемы, либо повысив чувствительность фоторезиста, с чем тоже всё не очень хорошо. Исследователи из бельгийского Imec нашли неожиданный вариант по ускорению процесса, который до сих пор почему-то не рассматривался.

Источник изображения: Imec В современном техпроцессе пластина после экспонирования сканером переносится в бокс для отжига и так называемой послеэкспозиционной обработки. Это происходит в чистой комнате при обычном давлении и естественной атмосферной среде, содержание кислорода в которой соответствует типичному для Земли уровню примерно на уровне моря — около 21 %. В Imec создали специальный герметичный бокс с массой датчиков среды и материалов, который позволял проводить отжиг и послеэкспозиционную обработку при разном соотношении газов, а также давал возможность получать характеристики фоторезиста на всех этапах производства. Ключевым открытием стало то, что повышение концентрации кислорода в атмосфере до 50 % во время процесса ускоряет фоточувствительность фоторезиста на 15–20 %, позволяя достигать целевых размеров структур при меньшей дозе EUV-излучения. Иначе говоря, перенести рисунок микросхемы с маски на фоторезист можно либо быстрее, либо с меньшими энергозатратами — и это не ухудшит детализацию и качество линий. Бельгийские исследователи выяснили, что увеличение содержания кислорода стимулирует химические реакции в экспонированных участках металл-оксидных фоторезистов (metal-oxide resists, MOR), которые считаются перспективными материалами для EUV-проекции с низкой и, особенно, с высокой числовой апертурой. Тем самым относительно простыми средствами можно увеличить производительность EUV-сканеров и линий по выпуску наиболее передовых чипов, не меняя сами сканеры. Безусловно, для этого придётся создать новые условия для обработки пластин со всеми сопутствующими расходами. Возможно, производители заинтересуются этим «лайфхаком», но пока это неизвестно. ASML заявила о готовности High-NA EUV к серийному производству ангстремных чипов

27.02.2026 [12:17],

Алексей Разин

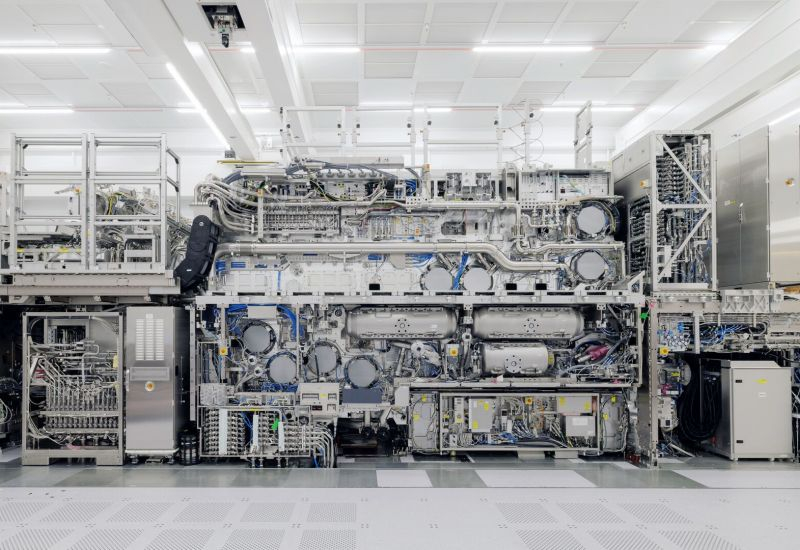

Литографическим оборудованием ASML нового поколения интересуются даже те производители чипов, которые в ближайшие годы не собираются использовать сканеры с высоким значением числовой апертуры (High-NA). При этом сама нидерландская компания утверждает, что испытания подтвердили высокую степень готовности такого оборудования к массовому производству чипов.

Источник изображения: ASML Соответствующими соображениями поделился с Reuters технический директор ASML Марко Питерс (Marco Pieters). Своими данными, полученными по итогам испытаний профильного оборудования класса High-NA EUV, руководство ASML собирается поделиться на технологической конференции в Сан-Хосе, штат Калифорния. В общей сложности с помощью новейших литографических сканеров ASML, которые позволяют изготавливать чипы по техпроцессам тоньше 2 нм, было обработано примерно 500 000 кремниевых пластин. ASML утверждает, что эти литографические сканеры стоимостью около $400 млн каждый формально готовы к началу серийного выпуска чипов с их помощью. Они обеспечивают требуемую точность экспозиции, простаивают из-за необходимости настройки и ремонта не более 20 % времени, а потому чисто технически их уже можно использовать при серийном производстве передовых чипов. Впрочем, клиентам ASML потребуется ещё не менее двух–трёх лет на полную адаптацию своих технологий к использованию оборудования класса High-NA EUV, даже если учесть, что Intel, TSMC и Samsung с этим оборудованием уже начали знакомиться заранее. К концу года ASML сократит время простоев оборудования до 10 %, дополнительно улучшив критерии эффективности использования таких литографических сканеров. Компания готова активно делиться с клиентами данными, позволяющими убедить их в целесообразности использования такого оборудования. |